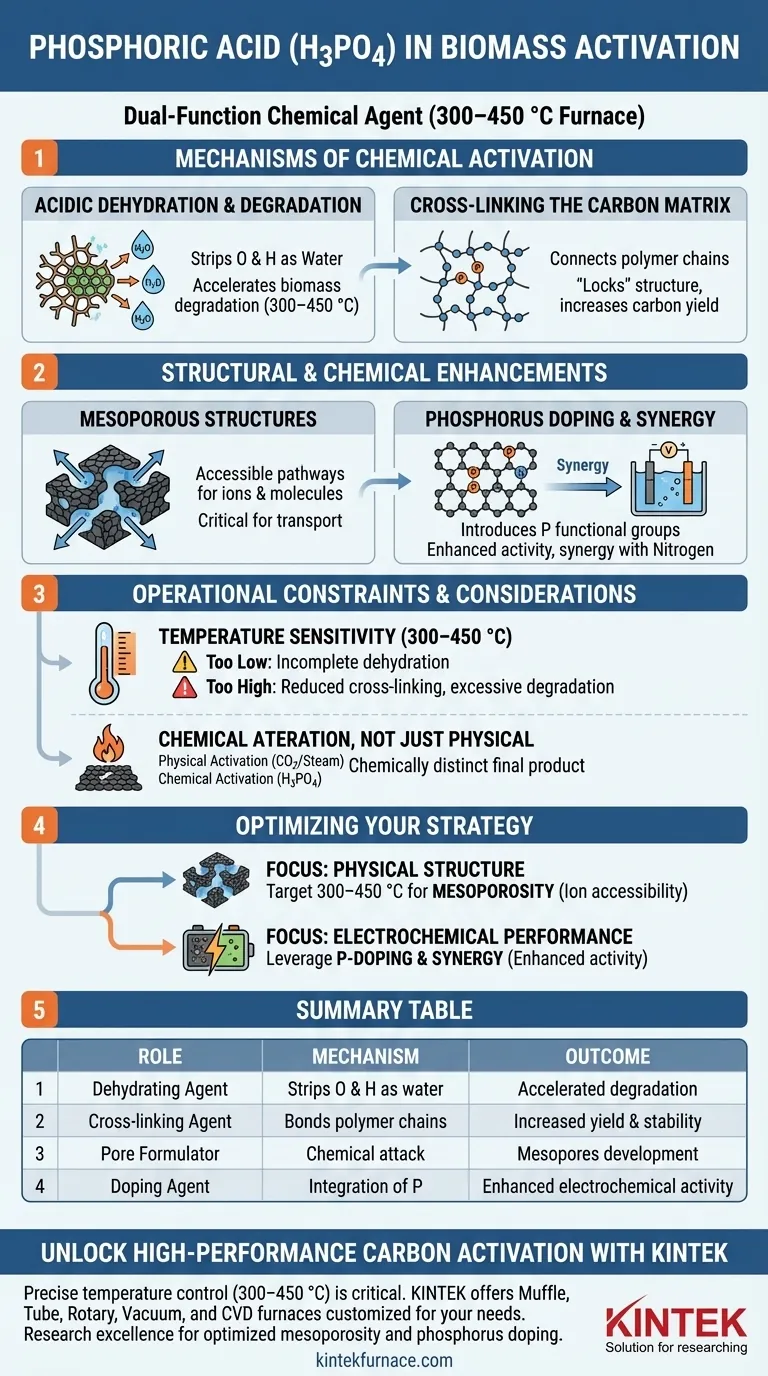

O ácido fosfórico (H3PO4) atua como um agente químico de dupla função na ativação da biomassa dentro de uma faixa de temperatura controlada de 300 a 450 °C. Ele atua simultaneamente como agente desidratante e agente de reticulação, acelerando a decomposição dos componentes da biomassa enquanto reestrutura quimicamente o arcabouço de carbono.

Insight Principal: O H3PO4 faz mais do que apenas criar orifícios físicos no material; ele altera fundamentalmente a química da superfície. Ao introduzir grupos funcionais de fósforo e promover a mesoporosidade, ele cria um material especificamente otimizado para aplicações eletroquímicas de alto desempenho.

Mecanismos de Ativação Química

Desidratação e Degradação Ácida

No nível molecular, o ácido fosfórico atua como um potente agente desidratante.

Ele remove agressivamente oxigênio e hidrogênio (na forma de água) da estrutura da biomassa. Isso promove a degradação acelerada dos componentes biopoliméricos (como celulose e lignina) em temperaturas entre 300 e 450 °C.

Reticulação da Matriz de Carbono

Simultaneamente, o H3PO4 funciona como um agente de reticulação.

Ele conecta as cadeias poliméricas dentro da biomassa, essencialmente "travando" a estrutura de carbono no lugar. Essa estrutura rígida evita a liberação excessiva de matéria orgânica volátil, garantindo um maior rendimento de carbono sólido.

Melhorias Estruturais e Químicas

Formação de Estruturas Mesoporosas

O resultado físico deste ataque químico é o desenvolvimento de estruturas mesoporosas.

Ao contrário dos microporos (que são muito pequenos), os mesoporos fornecem caminhos acessíveis para íons e moléculas. Essa arquitetura é crucial para aplicações que exigem transporte rápido, como em suportes de catalisadores ou materiais de eletrodos.

Dopagem com Fósforo e Sinergia

O processo de ativação inevitavelmente deixa fósforo residual ligado à rede de carbono.

Isso introduz grupos funcionais de fósforo diretamente na matriz de carbono. Quando o nitrogênio também está presente (dopagem com nitrogênio), esses grupos de fósforo criam um efeito sinérgico que aumenta significativamente a atividade eletroquímica do material para armazenamento de energia e eletrocatálise.

Restrições e Considerações Operacionais

Sensibilidade à Temperatura

A eficácia do H3PO4 está estritamente ligada à janela térmica de 300 a 450 °C.

Operar fora dessa faixa específica pode alterar o caminho da reação. Se a temperatura for muito baixa, a desidratação pode ser incompleta; se for muito alta, os benefícios da reticulação podem diminuir ou a estrutura de carbono pode se degradar excessivamente.

Alteração Química vs. Ativação Física

Você deve reconhecer que esta é uma modificação química, não apenas física.

Ao contrário da ativação por vapor ou CO2, que principalmente queimam carbono para criar poros, o H3PO4 se incorpora quimicamente ao produto final. Isso resulta em um material quimicamente distinto do precursor original.

Otimizando Sua Estratégia de Ativação

Para maximizar o potencial do seu material derivado da biomassa, alinhe os parâmetros do seu processo com seu objetivo final específico:

- Se o seu foco principal é a Estrutura Física: Mire na faixa de 300–450 °C para maximizar a formação de mesoporos, garantindo a acessibilidade de íons para aplicações com transporte intenso.

- Se o seu foco principal é o Desempenho Eletroquímico: Aproveite o tratamento com H3PO4 para introduzir grupos funcionais de fósforo, procurando especificamente sinergia com a dopagem de nitrogênio para aumentar a atividade catalítica.

Ao controlar estritamente a temperatura e a interação ácida, você transforma biomassa residual em um material de carbono altamente ativo e quimicamente ajustado.

Tabela Resumo:

| Papel da Ativação | Mecanismo Químico | Resultado Físico e Químico |

|---|---|---|

| Agente Desidratante | Remove O e H como água a 300–450 °C | Degradação acelerada de celulose/lignina |

| Agente de Reticulação | Liga cadeias poliméricas em uma matriz rígida | Aumento do rendimento de carbono e estabilidade estrutural |

| Formador de Poros | Ataque químico em biopolímeros | Desenvolvimento de mesoporos de alta acessibilidade |

| Agente Dopante | Integração de P na rede de carbono | Melhora da atividade eletroquímica (sinergia com N) |

Desbloqueie a Ativação de Carbono de Alto Desempenho com a KINTEK

O controle preciso da temperatura entre 300°C e 450°C é crucial para a ativação bem-sucedida da biomassa com H3PO4. Na KINTEK, fornecemos a expertise em P&D e a excelência em fabricação necessárias para dominar este processo.

Nossa linha de sistemas Muffle, Tube, Rotary, Vacuum e CVD é totalmente personalizável para atender às suas necessidades exclusivas de ativação química. Se você está otimizando a mesoporosidade para armazenamento de energia ou melhorando a atividade eletroquímica por meio da dopagem com fósforo, nossos fornos de alta temperatura garantem a estabilidade térmica e a precisão que sua pesquisa exige.

Pronto para elevar sua síntese de materiais? Entre em contato com a KINTEK hoje mesmo para encontrar sua solução de forno perfeita!

Guia Visual

Referências

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é o propósito principal do uso de um forno de secagem de temperatura constante de laboratório para a preparação de amostras de combustível?

- O que é Profundidade de Penetração (Skin Depth) e como ela afeta o aquecimento por indução? Controle de Frequência Mestre para Calor Preciso

- Quais são as vantagens dos fornos contínuos? Aumente a Eficiência e Reduza Custos na Produção de Alto Volume

- Por que um forno de laboratório e o Bálsamo Canadense são usados juntos para lâminas de madeira? Domine as Técnicas Permanentes de Microscopia

- Por que as amostras cerâmicas de Ba1-xCaxTiO3 devem passar por um processo de sinterização de prata em alta temperatura? Garanta dados dielétricos precisos

- Como a combinação de uma atmosfera de nitrogênio e agitação magnética beneficia o estágio de dissolução? | KINTEK

- Qual é a necessidade de um forno de secagem a vácuo de laboratório para pós fotocatalíticos? Proteja a integridade do seu material

- Quais são as vantagens de usar um forno de secagem a vácuo para MnMgPO4@C3N4? Preservando a Integridade do Fotocatalisador