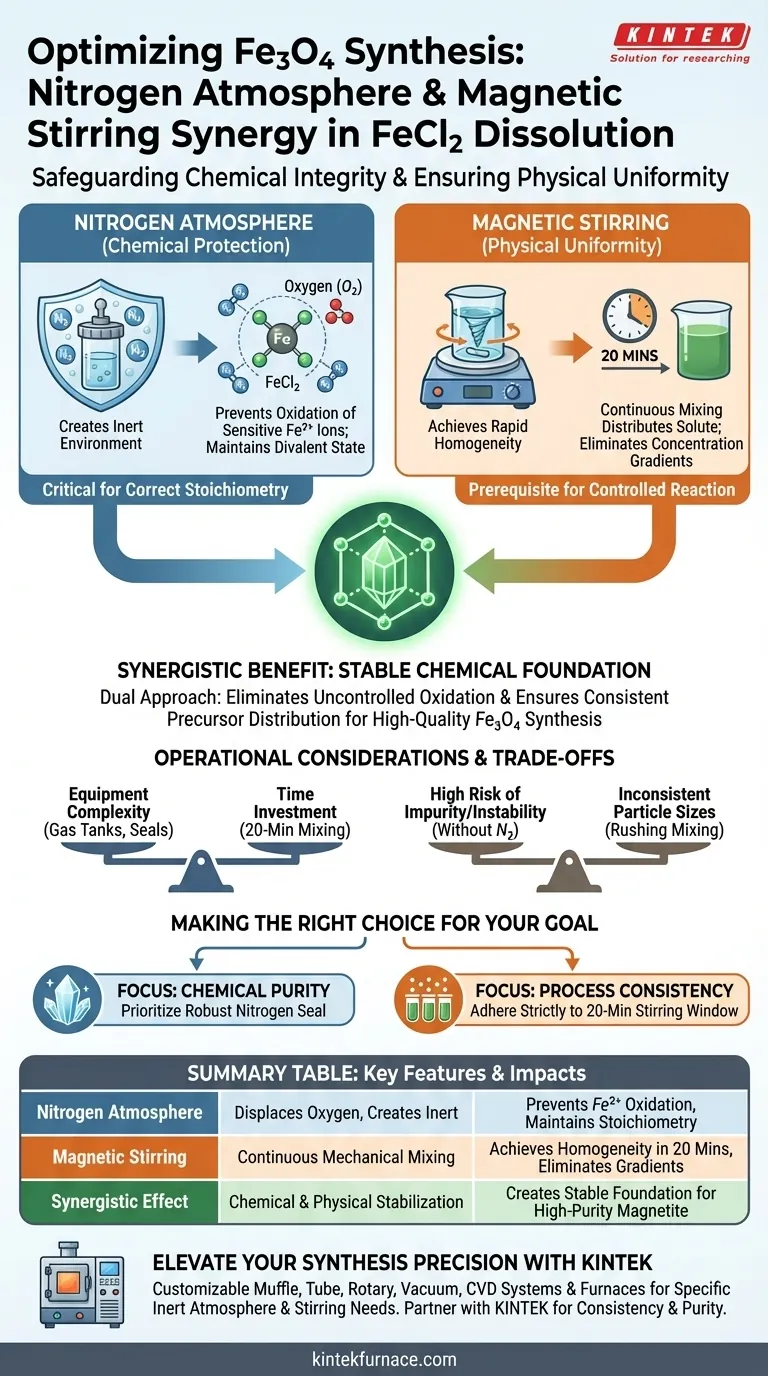

A combinação sinérgica de uma atmosfera de nitrogênio e agitação magnética protege a integridade química, garantindo a uniformidade física durante o estágio de dissolução. O nitrogênio atua como uma barreira protetora para prevenir a oxidação de íons ferrosos sensíveis, enquanto a agitação magnética garante que a solução atinja completa homogeneidade em 20 minutos.

Ao eliminar simultaneamente a oxidação descontrolada e garantir a distribuição consistente dos precursores, essa abordagem dupla cria a base química estável necessária para a síntese de alta qualidade de $Fe_3O_4$.

O Papel da Atmosfera de Nitrogênio

Criação de um Ambiente Inerte

A função principal da introdução de gás nitrogênio é deslocar o oxigênio atmosférico dentro do vaso de reação.

Isso cria uma atmosfera protetora inerte projetada especificamente para proteger a solução do ar circundante.

Protegendo o Ferro Divalente

O cloreto ferroso ($FeCl_2$) contém íons de ferro divalente ($Fe^{2+}$), que são altamente suscetíveis à oxidação.

Sem o escudo de nitrogênio, esses íons reagiriam com o oxigênio para formar espécies férricas indesejadas ($Fe^{3+}$) antes que a reação pretendida começasse.

Manter o ferro em seu estado divalente é crucial para a estequiometria correta nas etapas subsequentes de síntese.

O Impacto da Agitação Magnética

Alcançando Homogeneidade Rápida

A mistura contínua fornecida por um agitador magnético distribui ativamente o soluto por todo o solvente.

De acordo com protocolos estabelecidos, essa ação mecânica permite que a solução atinja um alto grau de homogeneidade em aproximadamente 20 minutos.

Estabelecendo a Estabilidade da Reação

Uma solução uniforme é o pré-requisito para uma reação controlada.

Ao eliminar os gradientes de concentração, a agitação magnética garante que, quando os íons férricos forem eventualmente introduzidos, a reação ocorra consistentemente em todo o volume.

Considerações Operacionais e Compromissos

Complexidade do Equipamento vs. Pureza

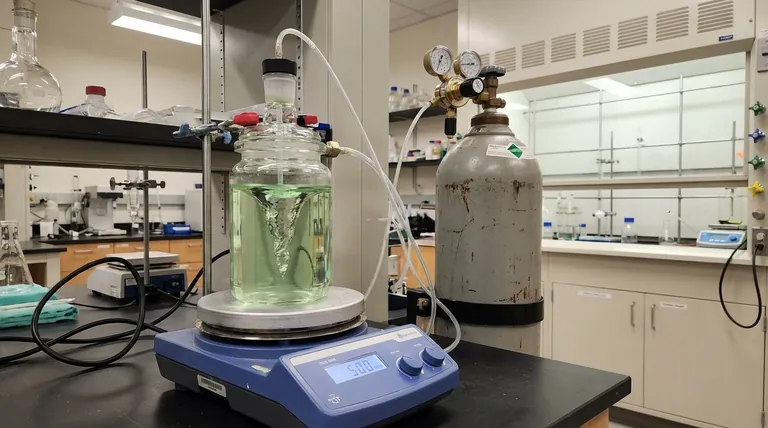

A implementação de um sistema de purga de nitrogênio adiciona uma camada de complexidade à configuração experimental em comparação com a mistura em ar aberto.

Requer tanques de gás, reguladores e um vaso de reação selado, o que aumenta o tempo de preparação inicial.

No entanto, omitir esta etapa cria um alto risco de oxidação descontrolada, tornando o produto final de $Fe_3O_4$ quimicamente impuro ou instável.

Investimento de Tempo

O período de mistura de 20 minutos é um investimento necessário para a consistência.

Acelerar esta etapa ou utilizar métodos de mistura inadequados pode levar à dissolução incompleta.

Isso resulta em reações localizadas e tamanhos de partícula inconsistentes no material final.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a qualidade da sua síntese de magnetita, alinhe seus controles de processo com seus requisitos de pureza.

- Se o seu foco principal é a Pureza Química: Priorize um selo de nitrogênio robusto para manter estritamente o estado ferroso dos íons de ferro, prevenindo a oxidação precoce.

- Se o seu foco principal é a Consistência do Processo: Siga rigorosamente a janela de agitação magnética de 20 minutos para garantir que a solução precursora esteja perfeitamente homogênea antes de prosseguir.

Uma solução precursora estável e homogênea é o fator mais importante na síntese reprodutível de $Fe_3O_4$.

Tabela Resumo:

| Característica | Função Primária | Impacto na Síntese de Fe3O4 |

|---|---|---|

| Atmosfera de Nitrogênio | Desloca o oxigênio e cria ambiente inerte | Previne a oxidação de $Fe^{2+}$; mantém a estequiometria |

| Agitação Magnética | Mistura mecânica contínua | Alcança homogeneidade em 20 minutos; elimina gradientes |

| Efeito Sinérgico | Estabilização química e física | Cria uma base estável para magnetita de alta pureza |

Eleve a Precisão da Sua Síntese com a KINTEK

A síntese de $Fe_3O_4$ de alta qualidade exige controle absoluto sobre as variáveis ambientais. Na KINTEK, entendemos que a integridade química começa no estágio de dissolução. Apoiados por P&D e fabricação especializados, oferecemos uma linha abrangente de sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD, juntamente com fornos especializados de alta temperatura para laboratório — todos totalmente personalizáveis para suportar seus requisitos específicos de atmosfera inerte e agitação.

Não deixe que a oxidação descontrolada comprometa sua pesquisa. Faça parceria com a KINTEK para garantir a consistência e a pureza que seu laboratório merece. Entre em contato hoje mesmo para discutir sua solução de forno personalizada!

Guia Visual

Referências

- Yingtao Sun, Jianfeng Zhou. Developing and characterizing magnetic nanocomposites for effective metal ion removal in wastewater treatment. DOI: 10.46690/capi.2025.08.03

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona um forno de laboratório? Domine os Mecanismos de Aquecimento para o Seu Laboratório

- Qual é o propósito do recozimento de homogeneização a alta temperatura? Otimizando a Ductilidade da Liga Ti-5Al-2.5Sn-0.2C

- Qual é a importância de 1200 °C na síntese de ZrO2:Ti? Desbloqueie a Pureza de Fase em Cerâmicas de Alto Desempenho

- T6 vs T73 Estado na Liga AA7050: Como Escolher o Processo de Envelhecimento de Dois Estágios Certo para Resistência e Durabilidade

- Qual o papel de um forno de laboratório na TiO2 dopada com W? Garante a Estabilidade do Precursor para Nanopós de Alta Pureza

- Como o SEM é utilizado para avaliar catalisadores de fosfato de manganês após a calcinação? Verifique a Integridade das Nanofolhas.

- Por que o gás argônio é preferido em relação a outros gases inertes? Descubra seu equilíbrio ideal para uso industrial

- Como a aproximação de Padé de primeira ordem aborda os desafios técnicos nos modelos de regulação de temperatura de fornos elétricos?