Em sua essência, a preferência pelo argônio em muitas aplicações industriais decorre de seu equilíbrio ideal de três fatores chave: inércia química, densidade e custo-benefício. Embora outros gases possam se destacar em uma dessas áreas, o argônio oferece o desempenho mais versátil e confiável para processos comuns como soldagem e fabricação de metais, sem as desvantagens significativas de suas alternativas.

A decisão central na escolha de um gás industrial não é encontrar um gás "perfeito", mas selecionar aquele que oferece as propriedades certas para um processo específico a um custo aceitável. O argônio atinge consistentemente esse ponto ideal para uma ampla gama de aplicações críticas.

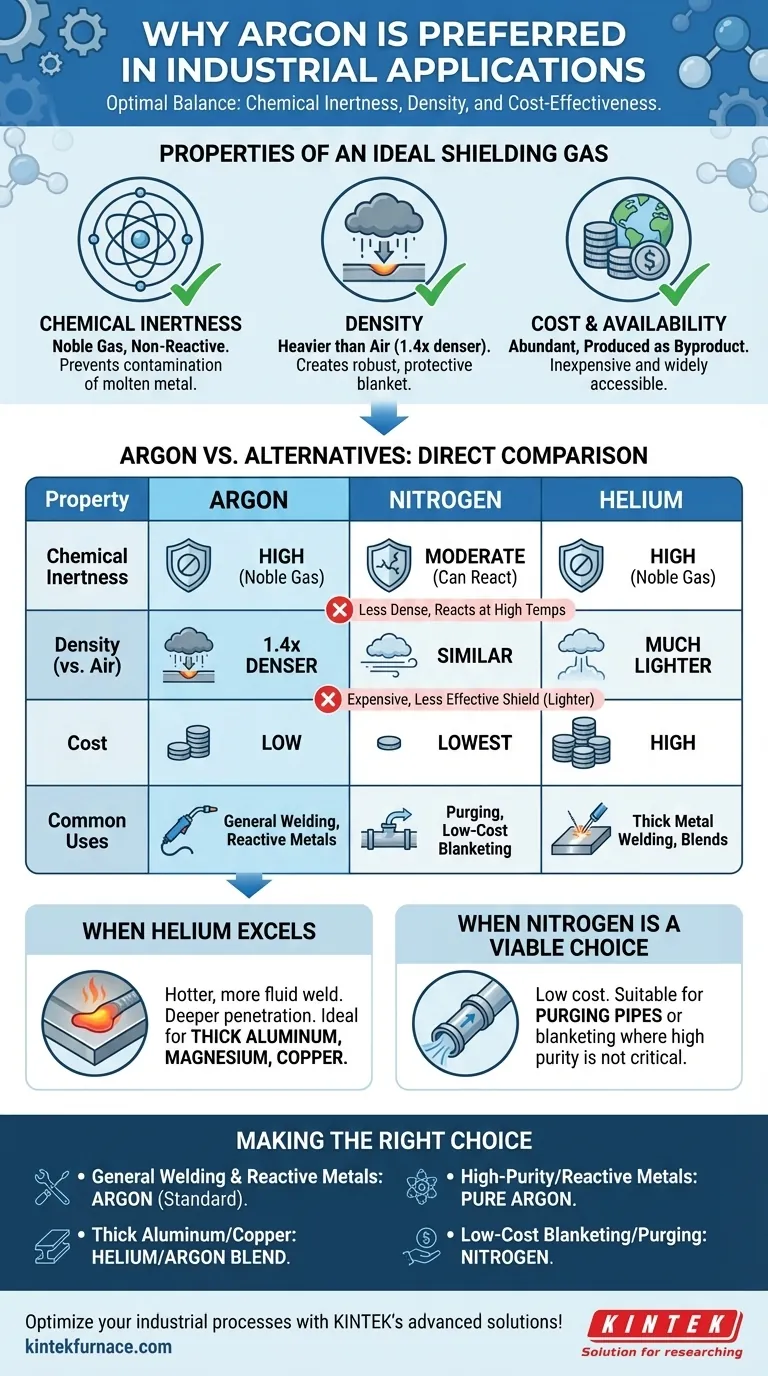

As Propriedades de um Gás de Proteção Ideal

Para entender por que o argônio é tão amplamente utilizado, devemos primeiro definir o que torna um gás industrial eficaz, particularmente em seu papel como gás de proteção em soldagem e fabricação.

Inércia Química: Prevenindo a Contaminação

A função principal de um gás de proteção é proteger um processo, como uma poça de fusão, de gases atmosféricos como oxigênio, nitrogênio e vapor de água.

O argônio é um gás nobre, o que significa que ele possui uma camada externa completa de elétrons. Isso o torna extremamente não reativo, garantindo que não se combinará quimicamente com o metal fundido e não introduzirá defeitos.

Densidade: Criando um Manto Protetor

Um gás de proteção eficaz deve ser capaz de deslocar fisicamente o ar circundante.

O argônio é aproximadamente 1,4 vezes mais denso que o ar e o nitrogênio. Essa densidade superior permite que ele forme um "manto" estável e pesado sobre a área de trabalho, fornecendo proteção mais robusta com taxas de fluxo de gás mais baixas em comparação com alternativas mais leves.

Custo e Disponibilidade: A Restrição Prática

O desempenho pouco importa se o material for proibitivamente caro ou difícil de obter.

O argônio é o terceiro gás mais abundante na atmosfera terrestre. É produzido comercialmente como subproduto da separação criogênica do ar (o mesmo processo que produz oxigênio líquido e nitrogênio), tornando-o relativamente barato e amplamente disponível.

Argônio vs. As Alternativas: Uma Comparação Direta

Embora existam outros gases inertes, cada um tem características que os tornam menos adequados do que o argônio para aplicações de uso geral.

Por Que Não o Nitrogênio?

O nitrogênio é muito abundante e o gás inerte mais barato disponível. No entanto, ele tem duas limitações principais.

Primeiro, é menos denso que o argônio, tornando-o um escudo menos eficaz. Mais gás é necessário para deslocar o ar, o que pode compensar parte de sua vantagem de custo.

Segundo, embora amplamente inerte, o nitrogênio pode reagir com certos metais em altas temperaturas (como as de um arco de soldagem) para formar compostos frágeis chamados nitretos, comprometendo a integridade do material.

Por Que Não o Hélio?

O hélio também é um gás nobre e é completamente inerte. Suas principais desvantagens são o custo e as propriedades físicas.

O hélio é significativamente mais caro e menos disponível que o argônio, pois é extraído de depósitos de gás natural em vez da atmosfera.

Ele também é extremamente leve — muito menos denso que o ar. Isso significa que ele sobe rapidamente e oferece um escudo menos eficaz, exigindo taxas de fluxo muito maiores para alcançar a mesma cobertura que o argônio.

Compreendendo os Compromissos

Nenhum gás único é a melhor escolha universal. A seleção sempre depende do material, processo e resultado desejado específicos. Compreender as limitações do argônio é fundamental para tomar uma decisão informada.

Quando o Hélio se Destaca

Embora o argônio seja excelente para uso geral, as propriedades físicas do hélio lhe dão uma vantagem em cenários específicos de soldagem.

O hélio produz uma poça de fusão mais quente e fluida com penetração mais profunda. Isso é altamente desejável ao soldar seções espessas de metais condutores como alumínio, magnésio ou cobre. Para essas aplicações, uma mistura de argônio e hélio é frequentemente usada para equilibrar a estabilidade do arco e a entrada de calor.

Quando o Nitrogênio é uma Escolha Viável

Apesar de seu potencial de reatividade, o baixo custo do nitrogênio o torna adequado para usos específicos.

É frequentemente usado para purga de tubos e como gás de cobertura em aplicações onde a alta pureza não é a principal preocupação. Em alguns casos, é intencionalmente adicionado em pequenas quantidades ao argônio ao soldar certos aços inoxidáveis para melhorar as propriedades mecânicas.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, sua escolha de gás deve ser impulsionada por seus requisitos técnicos específicos e orçamento.

- Se seu foco principal é soldagem de uso geral de aço e metais não reativos: O argônio é o padrão da indústria devido à sua excelente proteção, arco estável e baixo custo.

- Se seu foco principal é soldagem de alumínio ou cobre espessos: Uma mistura de hélio/argônio é superior para alcançar a entrada de calor e a penetração de solda necessárias.

- Se seu foco principal é fabricação de alta pureza ou soldagem de metais reativos como titânio: O argônio puro é inegociável para prevenir qualquer forma de contaminação.

- Se seu foco principal é cobertura ou purga de baixo custo, onde uma ligeira reatividade é aceitável: O nitrogênio oferece a solução mais econômica.

Escolher o gás certo é uma variável crítica do processo que impacta diretamente a qualidade, eficiência e custo do seu trabalho.

Tabela Resumo:

| Propriedade | Argônio | Nitrogênio | Hélio |

|---|---|---|---|

| Inércia Química | Alta (gás nobre) | Moderada (pode reagir) | Alta (gás nobre) |

| Densidade (vs. Ar) | 1.4x mais denso | Similar | Muito mais leve |

| Custo | Baixo | Mais baixo | Alto |

| Usos Comuns | Soldagem geral, metais reativos | Purga, cobertura de baixo custo | Soldagem de metal espesso, misturas |

Otimize seus processos industriais com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação própria, fornecemos a diversos laboratórios sistemas de forno de alta temperatura como Fornos Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem soluções precisas para suas necessidades experimentais únicas — entre em contato conosco hoje para aumentar a eficiência e a qualidade em suas aplicações!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente