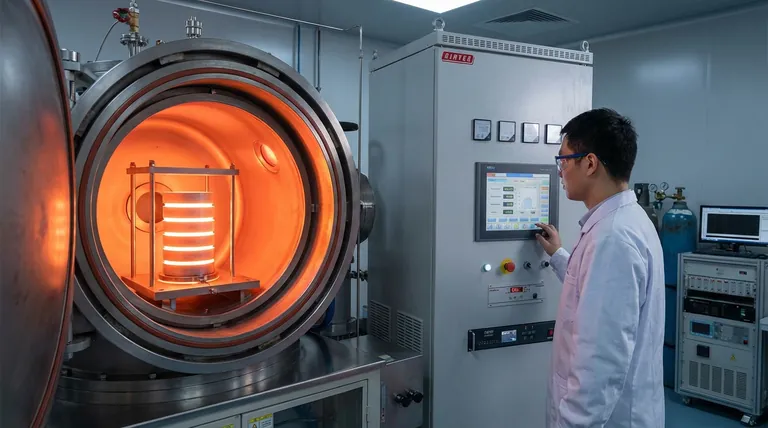

O recozimento de homogeneização a alta temperatura é uma etapa preparatória crítica projetada para uniformizar a estrutura interna da liga antes da deformação mecânica. Ao submeter a liga Ti-5Al-2.5Sn-0.2C a calor sustentado em vácuo, você promove ativamente a difusão química para eliminar a segregação, ao mesmo tempo em que previne a absorção de gases atmosféricos fragilizantes.

O objetivo principal é transformar uma estrutura heterogênea fundida em uma matéria-prima uniforme e dúctil. Este processo dissolve características de concentração de tensão e protege o material contra contaminação ambiental, garantindo que ele possa suportar os rigores do trabalho a quente sem falhas.

Alcançando a Uniformidade Microestrutural

Promovendo a Difusão de Elementos

Em seu estado fundido, a liga Ti-5Al-2.5Sn-0.2C frequentemente sofre de segregação de elementos, onde os componentes químicos são distribuídos de forma desigual.

O recozimento a alta temperatura cria um ambiente que acelera a mobilidade atômica.

Ao manter temperaturas como 900°C por 24 horas, o processo impulsiona a difusão dos componentes químicos, resultando em uma matriz quimicamente uniforme.

Abordando Carbonetos Irregulares

A inclusão de 0,2% de carbono nesta liga específica leva à formação de carbonetos.

Na estrutura inicial, esses carbonetos podem existir em morfologias irregulares que podem atuar como pontos de iniciação de trincas durante a deformação.

A homogeneização facilita a dissolução parcial ou a transformação morfológica desses carbonetos irregulares, reduzindo seu impacto negativo na trabalhabilidade.

O Papel do Ambiente de Vácuo

Prevenindo a Absorção de Gás

Ligas de titânio são altamente reativas em altas temperaturas e têm forte afinidade por gases atmosféricos.

Sem proteção, a liga absorveria rapidamente oxigênio, nitrogênio e hidrogênio.

Eliminando a Fragilização

A absorção desses gases de impureza leva à severa fragilização do material, reduzindo drasticamente a ductilidade.

Um forno a vácuo fornece um ambiente inerte que bloqueia eficazmente esses contaminantes.

Isso garante que o material retenha a tenacidade necessária para passar pelo trabalho a quente sem fraturar.

Compreendendo os Compromissos

Intensidade do Processo vs. Qualidade do Material

Este processo requer energia e tempo significativos (por exemplo, ciclos de 24 horas) para atingir a homogeneização completa.

Interromper este ciclo para economizar recursos pode deixar segregação residual, levando a propriedades mecânicas inconsistentes no produto final.

Gerenciando a Estrutura de Grãos

Embora altas temperaturas facilitem a difusão, a exposição prolongada pode induzir o crescimento de grãos.

No entanto, em ligas contendo carbono, os carbonetos podem eventualmente servir a uma função de fixação para inibir o crescimento excessivo, embora o foco principal nesta fase seja a homogeneização, e não o refinamento final de grãos.

Maximizando a Eficácia do Processo

Para garantir os melhores resultados para o seu projeto de liga Ti-5Al-2.5Sn-0.2C, considere o seguinte:

- Se o seu foco principal é a ductilidade do material: Garanta que a integridade do vácuo seja absoluta para evitar a absorção de até mesmo quantidades vestigiais de oxigênio ou hidrogênio, que causam fragilização imediata.

- Se o seu foco principal é a consistência estrutural: Cumpra rigorosamente a duração da temperatura sustentada (por exemplo, 24 horas) para permitir tempo suficiente para a difusão completa dos elementos segregados e a transformação dos carbonetos.

Um ciclo de homogeneização preciso "reseta" efetivamente a estrutura interna da liga, convertendo uma fundição variável em uma base confiável para fabricação de alto desempenho.

Tabela Resumo:

| Fator Chave do Processo | Propósito e Impacto | Benefício Primário |

|---|---|---|

| Difusão de Elementos | Elimina a segregação química em estruturas fundidas | Garante uma matriz quimicamente uniforme |

| Transformação de Carbonetos | Dissolve ou arredonda características irregulares de carbono | Reduz o risco de trincas durante a deformação |

| Ambiente de Vácuo | Bloqueia a absorção de oxigênio, nitrogênio e hidrogênio | Previne a fragilização do material |

| Duração de Alta Temperatura | Fornece energia/tempo (por exemplo, 24h) para mobilidade atômica | Transforma estruturas heterogêneas em matéria-prima dúctil |

Eleve a Precisão do Seu Processamento de Titânio com a KINTEK

Não deixe que a contaminação atmosférica ou a segregação estrutural comprometam suas ligas de alto desempenho. A tecnologia avançada de forno a vácuo da KINTEK é projetada para entregar a integridade absoluta necessária para ciclos de homogeneização críticos.

Apoiados por P&D e fabricação especializados, oferecemos sistemas de alto desempenho Muffle, Tubo, Rotativo, Vácuo e CVD — todos totalmente personalizáveis para atender aos seus requisitos específicos de temperatura e tempo de permanência. Esteja você processando Ti-5Al-2.5Sn-0.2C ou outros metais reativos, nossos sistemas garantem ductilidade superior do material e consistência estrutural.

Pronto para otimizar os fluxos de trabalho de alta temperatura do seu laboratório? Entre em contato conosco hoje mesmo para encontrar sua solução personalizada!

Referências

- Agnieszka Szkliniarz, W. Szkliniarz. Microstructure and Properties of Ti-5Al-2.5Sn Alloy with Higher Carbon Content. DOI: 10.3390/coatings15020224

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como um sistema de fluxo de ar ajustável afeta a calcinação da espodumena? Otimizar a Transformação de Calor e Fase

- Por que é necessária uma manutenção a 1200°C para a sinterização de Ti(C,N)-FeCr? Desbloqueie Densidade Superior do Material

- Por que um forno de secagem a vácuo é necessário para o carvão ativado? Garanta uma análise BET e de tamanho de poro precisa

- Qual é o valor técnico do uso de um forno de secagem a vácuo? Catalisador de Platina Mestre Precisão e Atividade

- Como um evaporador rotativo contribui para a fase de concentração de pastas de TiO2 e ZrO2? Alcance a Viscosidade de Precisão

- Qual é o propósito de usar um forno de secagem a vácuo? Garanta segurança e precisão nos testes de argamassa

- Como um sistema de controle de temperatura de alta precisão influencia o tamanho das nanopartículas? Domine a Ativação de Catalisadores

- Como funciona um forno de laboratório durante a cura do PDMS? Obtenha Precisão no Encapsulamento de Dispositivos