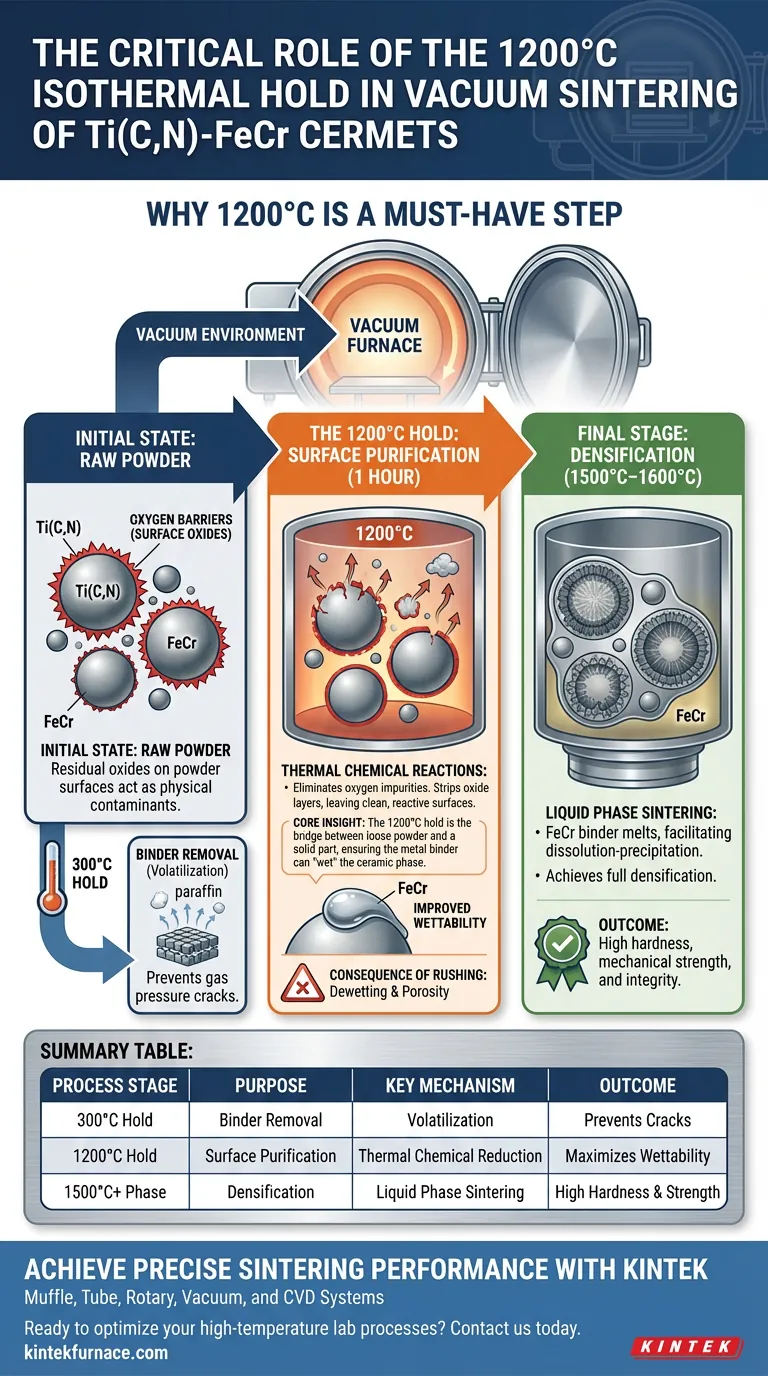

Uma manutenção isotérmica de longa duração a 1200°C é estritamente necessária para purificar quimicamente as superfícies do material antes que ocorra a fusão. Especificamente, esta fase de uma hora no forno de sinterização a vácuo é projetada para reduzir completamente os óxidos residuais encontrados nas partículas em pó. Ao utilizar o ambiente de vácuo para facilitar reações químico-térmicas, esta etapa elimina impurezas de oxigênio que atuam como barreiras à ligação.

Insight Central: A manutenção a 1200°C é a ponte entre o pó solto e uma peça sólida. Ao remover os óxidos superficiais, garante que o ligante metálico possa "molhar" a fase cerâmica. Sem essa preparação química, a subsequente sinterização em fase líquida falhará em atingir a densificação completa.

O Papel Crítico da Química de Superfície

Eliminando Barreiras de Oxigênio

O principal obstáculo para cermets de alta qualidade é a oxidação superficial.

Os pós crus usados em cermets de Ti(C,N)-FeCr contêm inevitavelmente óxidos residuais em suas superfícies. Se esses óxidos permanecerem durante as fases de alta temperatura, eles atuam como um contaminante físico que impede a fusão dos materiais.

O Mecanismo de Redução

A manutenção isotérmica a 1200°C desencadeia reações químico-térmicas dentro do ambiente de vácuo.

Manter essa temperatura por uma hora fornece tempo e energia suficientes para decompor essas camadas de óxido. Este processo remove efetivamente as impurezas de oxigênio do sistema, deixando superfícies limpas e reativas nas partículas em pó.

Da Purificação à Densificação

Melhorando a Molhabilidade

O resultado imediato da remoção de óxido é uma molhabilidade significativamente melhorada.

Molhabilidade refere-se à capacidade do ligante metálico líquido (FeCr) de se espalhar e aderir à fase cerâmica sólida (Ti(C,N)). Uma superfície limpa e livre de óxidos é a única superfície que o ligante pode efetivamente "molhar".

Possibilitando a Sinterização em Fase Líquida

Essa molhabilidade é o pré-requisito necessário para a fase final do processo.

Assim que o forno atingir 1500°C–1600°C, o ligante FeCr derrete para desencadear a sinterização em fase líquida. Como a etapa de 1200°C removeu os óxidos, o ligante agora pode facilitar as reações de dissolução-precipitação necessárias para formar a microestrutura complexa "núcleo-borda", garantindo a densificação completa.

Compreendendo os Riscos do Processo

A Consequência da Pressa

Reduzir a duração da manutenção a 1200°C é um erro critical no projeto do processo.

Se a manutenção for muito curta, óxidos residuais permanecerão. Isso leva à "desmolhabilidade", onde o ligante se agrupa em vez de se espalhar. O resultado final é um material com alta porosidade, ligação mecânica deficiente e dureza comprometida.

Distinguindo as Fases do Processo

É vital não confundir o propósito da manutenção a 1200°C com a manutenção a 300°C.

Enquanto a manutenção a 1200°C gerencia a pureza química (óxidos), a manutenção a 300°C gerencia a integridade estrutural removendo lentamente agentes de formação como parafina. Negligenciar a manutenção em temperatura mais baixa causa rachaduras por pressão de gás; negligenciar a manutenção a 1200°C causa falha metalúrgica.

Fazendo a Escolha Certa para o Seu Objetivo

Para alcançar propriedades específicas do material, você deve otimizar cada etapa do ciclo de sinterização a vácuo:

- Se o seu foco principal é Densidade Máxima: Garanta que a manutenção a 1200°C seja mantida por uma hora completa para garantir a redução completa de óxidos e a molhabilidade ideal do ligante.

- Se o seu foco principal é Integridade Estrutural: Não negligencie a manutenção a 300°C; o controle preciso da temperatura aqui evita a volatilização rápida dos agentes de formação que leva a rachaduras.

- Se o seu foco principal é Dureza e Tenacidade: confie na fase de 1500°C–1600°C para formar as fases de borda, mas lembre-se que isso é impossível sem a preparação de superfície feita a 1200°C.

O sucesso na sinterização de cermets de Ti(C,N)-FeCr depende de uma superfície limpa tanto quanto de calor elevado; a manutenção a 1200°C é o guardião dessa limpeza.

Tabela Resumo:

| Fase do Processo | Propósito | Mecanismo Chave | Resultado |

|---|---|---|---|

| Manutenção a 300°C | Remoção do Ligante | Volatilização de agentes de formação (parafina) | Previne rachaduras por pressão de gás |

| Manutenção a 1200°C | Purificação da Superfície | Redução químico-térmica de óxidos | Maximiza a molhabilidade para o ligante |

| Fase de 1500°C+ | Densificação | Sinterização em fase líquida e formação núcleo-borda | Alta dureza e resistência mecânica |

Alcance Desempenho de Sinterização Preciso com KINTEK

Não deixe que impurezas superficiais comprometam a integridade do seu material. A KINTEK fornece soluções de sinterização a vácuo líderes na indústria, apoiadas por P&D e fabricação especializadas. Nossos sistemas Muffle, Tube, Rotary, Vacuum e CVD são totalmente personalizáveis para atender às demandas rigorosas da produção de cermets de Ti(C,N)-FeCr, garantindo manutenções de temperatura precisas e ambientes de vácuo superiores.

Pronto para otimizar seus processos de laboratório de alta temperatura? Entre em contato conosco hoje para descobrir como nossas soluções de fornos sob medida podem aprimorar sua densificação e a qualidade do material.

Guia Visual

Referências

- T.H. Pampori, Jakob Kübarsepp. Exploring Microstructural Properties, Phase Transformations, and Wettability in High-Chromium Content Iron-bonded Ti(C,N)-based Cermet. DOI: 10.2497/jjspm.16p-t14-06

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que um sistema de evaporação a vácuo de laboratório é essencial para a preparação de eletrodos em células solares de alto desempenho?

- Por que é necessário o pré-sinterização do pó de matéria-prima Ga2O3? Desbloqueie a Estabilidade da Fase Beta para Filmes Finos de Alto Desempenho

- Como um forno de secagem a vácuo industrial afeta o desempenho do eletrodo? Otimize a Estabilidade da Bateria de Íons de Sódio

- Como uma placa de aquecimento com agitação magnética contribui para a síntese sol-gel? Guia especializado para o sucesso de filmes finos precursores

- Qual é o papel de um evaporador rotativo na extração do acetato de isopulegila? Protegendo a Pureza e a Estabilidade

- Como o vácuo é tipicamente definido em termos práticos? Entendendo a Redução de Pressão para Suas Aplicações

- Como o comprimento do campo térmico impacta os revestimentos de fibra YAG por imersão? Obtenha filmes uniformes e sem esferas

- Quais são as principais características dos fornos usados na sinterização de impressão 3D? Alcance a Sinterização de Precisão para Peças de Alta Qualidade