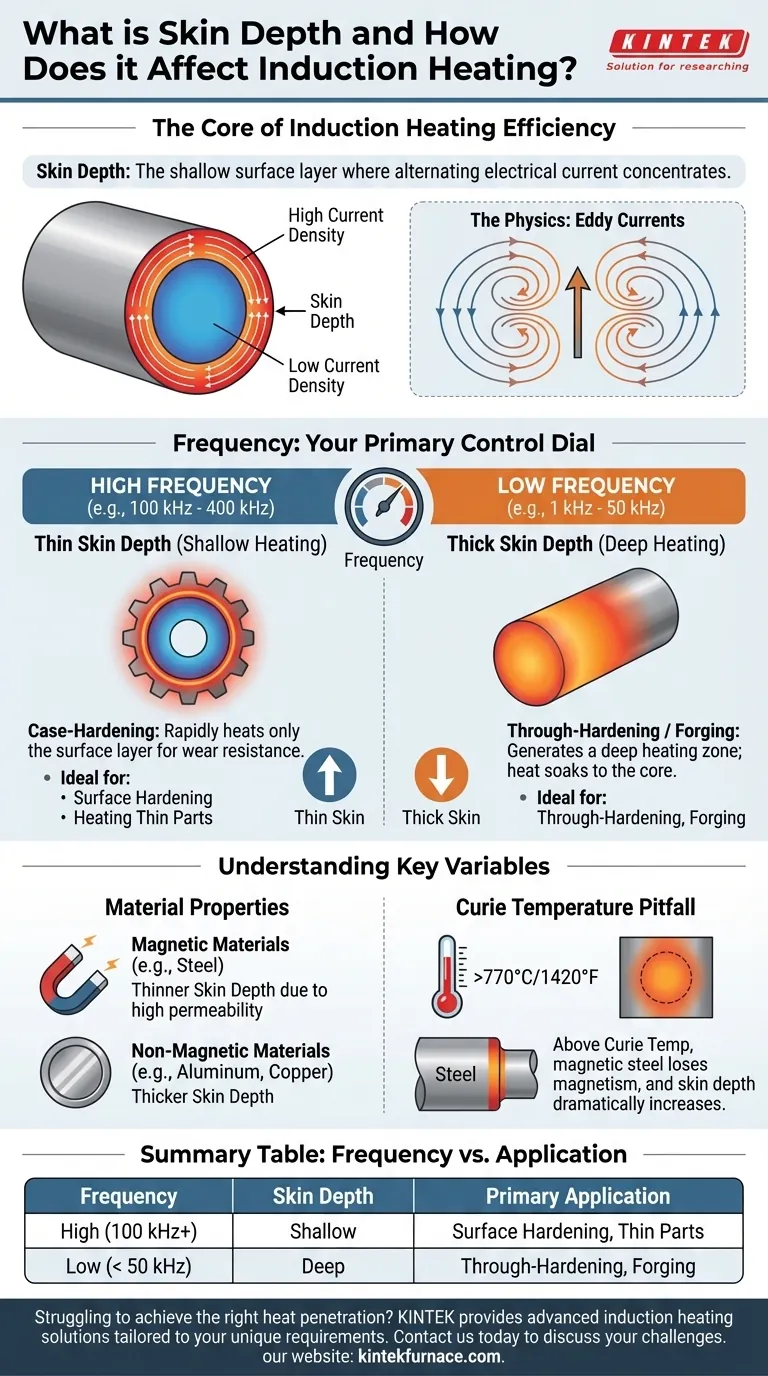

Em sua essência, a profundidade de penetração é a fina camada na superfície de um condutor onde uma corrente elétrica alternada se concentra. No aquecimento por indução, esse fenômeno, conhecido como "efeito pelicular" (skin effect), não é uma limitação, mas o principal mecanismo de sucesso. Ele permite que você concentre uma imensa potência de aquecimento precisamente onde você precisa, transformando energia elétrica em energia térmica com velocidade e controle excepcionais.

O desafio central no aquecimento por indução não é apenas saber o que é a profundidade de penetração, mas entender como controlá-la. A frequência da corrente alternada é sua principal ferramenta para ditar exatamente onde e quão rápido sua peça aquece, determinando o sucesso de todo o seu processo.

A Física por Trás do Efeito Pelicular

Para usar a profundidade de penetração de forma eficaz, você deve primeiro entender por que ela ocorre. É uma propriedade fundamental das correntes alternadas em condutores.

Como a Corrente Alternada Permanece na Superfície

Uma corrente alternada que flui através de um condutor gera um campo magnético variável ao seu redor e dentro dele. Esse campo variável, por sua vez, induz correntes secundárias, conhecidas como correntes parasitas (eddy currents), dentro do próprio condutor.

Essas correntes parasitas giram em direções que se opõem ao fluxo da corrente principal no centro do condutor, cancelando-a efetivamente. No entanto, elas reforçam a corrente principal na superfície. O resultado é um fluxo de corrente líquido altamente concentrado em uma camada fina, ou "pele", na superfície do condutor.

Por Que é Chamada de "Profundidade"

A corrente não para em um limite rígido. Sua densidade é mais alta na superfície e decai exponencialmente em direção ao centro da peça.

A profundidade de penetração técnica é a distância a partir da superfície onde a densidade de corrente caiu para aproximadamente 37% (ou 1/e) de seu valor na superfície. Criticamente, cerca de 86% do calor total gerado pela corrente é produzido dentro desta única camada, tornando-a a região mais importante para o aquecimento.

A Relação Chave: Frequência é o Seu Seletor de Controle

O fator mais importante que você pode controlar é a frequência. A profundidade de penetração é inversamente proporcional à raiz quadrada da frequência.

Esta relação é simples e poderosa:

- Alta Frequência = Profundidade de Penetração Rasa (Aquecimento Superficial)

- Baixa Frequência = Profundidade de Penetração Espessa (Aquecimento Profundo)

Como a Profundidade de Penetração Governa o Aquecimento por Indução

Entender este princípio permite que você adapte o processo de aquecimento ao seu objetivo específico, seja endurecer uma minúscula camada superficial ou aquecer um tarugo maciço para forjamento.

Concentrando o Calor para Alta Eficiência

Ao forçar a corrente a uma pele muito fina, você aumenta drasticamente a densidade de corrente. Essa concentração leva a um aquecimento resistivo (perdas I²R) rápido e intenso precisamente na superfície da peça.

É por isso que a indução é tão eficiente. Em vez de aquecer o ar ao redor de uma peça e esperar que esse calor seja transferido, a indução gera o calor diretamente dentro do material onde ele é necessário.

Têmpera de Superfície vs. Têmpera Total

A aplicação mais comum deste princípio é no tratamento térmico.

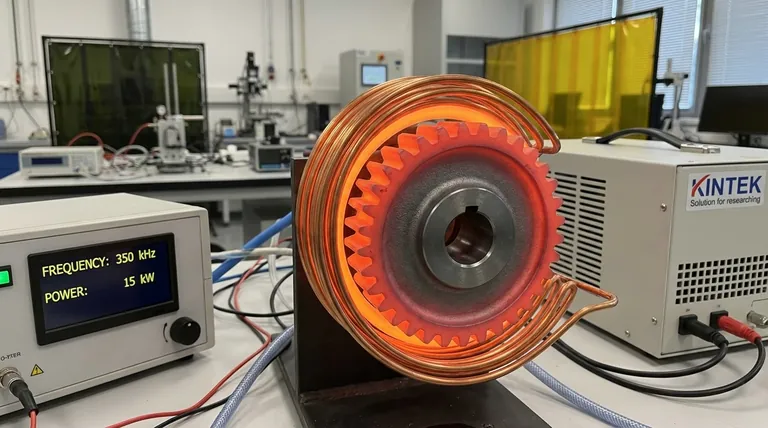

Para têmpera de superfície (case-hardening), onde você precisa de uma superfície dura e resistente ao desgaste, mantendo o núcleo dúctil, você usa uma alta frequência (por exemplo, 100 kHz a 400 kHz). Isso cria uma profundidade de penetração muito rasa, aquecendo rapidamente apenas a camada superficial antes que o calor tenha tempo de conduzir mais profundamente para a peça.

Para têmpera total ou pré-aquecimento para forjamento, você precisa aquecer toda a seção transversal da peça. Aqui, você usa uma baixa frequência (por exemplo, 1 kHz a 50 kHz). Isso gera uma zona de aquecimento mais profunda e proporciona mais tempo para o calor "percolar" (soak) por condução térmica até o núcleo do componente.

Correspondência da Frequência com a Geometria da Peça

Para aquecer uma peça de forma eficaz, a profundidade de penetração deve ser significativamente menor que a espessura ou o raio da peça.

Se a profundidade de penetração for muito grande em relação à espessura da peça, os campos magnéticos induzidos de lados opostos podem se encontrar no meio e se cancelar. Isso reduz drasticamente a corrente induzida e leva a um aquecimento muito ineficiente.

Entendendo as Compensações e Variáveis Chave

Embora a frequência seja seu controle principal, ela não opera isoladamente. As propriedades do material também desempenham um papel crítico no resultado.

O Papel das Propriedades do Material

A fórmula para a profundidade de penetração também inclui a resistividade elétrica e a permeabilidade magnética do material.

Materiais magnéticos como o aço têm uma permeabilidade magnética muito alta, o que resulta em uma profundidade de penetração muito mais rasa em comparação com materiais não magnéticos como alumínio ou cobre na mesma frequência.

A Armadilha da Temperatura de Curie

Quando o aço magnético é aquecido acima de sua temperatura de Curie (aproximadamente 770°C ou 1420°F), ele perde suas propriedades magnéticas.

Isso faz com que sua permeabilidade magnética caia drasticamente, o que, por sua vez, faz com que a profundidade de penetração aumente subitamente. Seu sistema de indução deve ser capaz de contabilizar essa mudança de carga para continuar aquecendo a peça de forma eficaz.

O Risco de Acoplamento Ineficiente

Você deve garantir que a energia da sua bobina de indução seja transferida adequadamente para a peça de trabalho. Se a frequência for muito baixa para uma peça pequena, ou se a peça estiver posicionada muito longe da bobina, o campo magnético pode "passar" sem induzir corrente suficiente. Isso resulta em mau acoplamento e desperdício de energia.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a frequência correta é uma função do seu material, tamanho da peça e resultado de aquecimento desejado. Use estes princípios como seu guia.

- Se seu foco principal for endurecimento superficial ou aquecimento de peças finas: Use uma frequência alta (100 kHz+) para criar uma profundidade de penetração rasa para aquecimento rápido e localizado.

- Se seu foco principal for aquecer uma peça grande por toda a seção para forjamento ou têmpera total: Use uma frequência mais baixa (< 50 kHz) para obter maior penetração de calor e permitir tempo para a condução térmica ao núcleo.

- Se seu foco principal for aquecer peças de aço magnético: Esteja preparado para que a profundidade de penetração aumente à medida que o material ultrapassa sua temperatura de Curie, o que alterará as características de aquecimento no meio do processo.

Em última análise, dominar a profundidade de penetração é sobre selecionar a frequência correta para fornecer energia térmica com precisão e eficiência absolutas.

Tabela de Resumo:

| Frequência | Profundidade de Penetração | Aplicação Principal |

|---|---|---|

| Alta (100 kHz+) | Rasa | Têmpera de Superfície, Peças Finas |

| Baixa (< 50 kHz) | Profunda | Têmpera Total, Forjamento |

Com dificuldades para obter a penetração de calor correta em seu processo de aquecimento por indução? A chave reside no controle preciso da profundidade de penetração através da seleção da frequência. Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de aquecimento por indução adaptadas às suas necessidades exclusivas. Se você precisa de sistemas de alta frequência para têmpera superficial precisa ou fontes de alimentação de baixa frequência para aquecimento profundo total, nossa experiência garante eficiência e resultados ideais.

Entre em contato conosco hoje mesmo (#ContactForm) para discutir como nossos sistemas de aquecimento por indução personalizados podem resolver seus desafios específicos de processamento térmico.

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual papel a tecnologia de Prensagem a Quente a Vácuo desempenha na indústria automotiva? Impulsionando Baterias de VE, Segurança e Eficiência

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes

- Quais são as aplicações da prensagem a quente? Alcance o Desempenho Máximo do Material

- Como o aquecimento por indução garante precisão nos processos de fabricação? Obtenha Controle Térmico Superior e Repetibilidade

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior