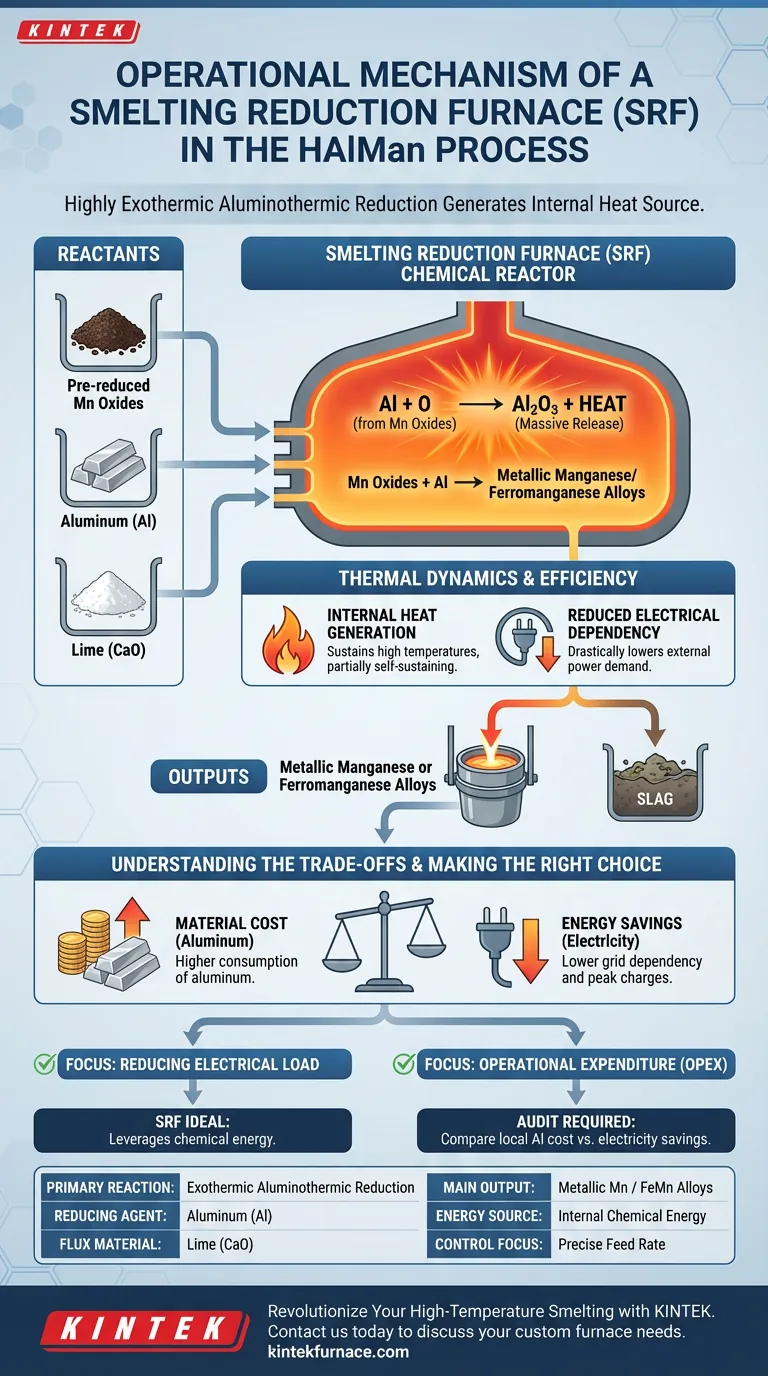

O mecanismo operacional do Forno de Redução-Fundição (SRF) centra-se em uma reação de redução aluminotérmica altamente exotérmica. Ao introduzir alumínio e cal em óxidos de manganês pré-reduzidos, o forno converte esses óxidos em manganês metálico ou ligas de ferromanganês, gerando sua própria fonte de calor interna.

O SRF diferencia-se ao utilizar a energia química liberada durante a oxidação do alumínio para impulsionar o processo de fundição. Essa abordagem transforma o forno em um reator químico que sustenta suas próprias altas temperaturas, reduzindo significativamente a dependência de energia elétrica externa.

A Mecânica da Redução Aluminotérmica

O Papel dos Reagentes

O processo começa com a adição precisa de alumínio e cal ao forno contendo óxidos de manganês pré-reduzidos.

O alumínio atua como o principal agente redutor, removendo oxigênio dos óxidos de manganês. A cal serve como um fundente, provavelmente auxiliando na formação de escória e no gerenciamento de impurezas durante a separação do metal.

Liberação de Energia Química

O principal motor deste mecanismo é a reação entre alumínio e oxigênio.

Essa interação é intensamente exotérmica, o que significa que libera uma quantidade massiva de energia química na forma de calor. Essa liberação de energia não é apenas um subproduto; é o motor principal para manter o ambiente térmico dentro do vaso.

Transformação em Liga

Sob essas condições de alta temperatura, as ligações químicas que mantêm os óxidos de manganês unidos são quebradas.

O resultado é a redução completa dos óxidos em manganês metálico ou, dependendo das entradas específicas, ligas de ferromanganês. Este metal líquido assenta no fundo do forno para ser sangrado.

Dinâmica Térmica e Eficiência

Geração de Calor Interno

Ao contrário dos fornos tradicionais que dependem fortemente de arcos elétricos ou indução para aquecimento, o SRF aproveita a própria reação.

O calor gerado pela reação aluminotérmica é suficiente para manter as altas temperaturas necessárias para a fundição. Isso efetivamente torna o processo parcialmente autossustentável do ponto de vista térmico.

Dependência Elétrica Reduzida

Como a reação química fornece uma parte substancial da energia térmica necessária, a demanda por energia elétrica externa é drasticamente reduzida.

Essa mudança operacional permite que a instalação desvincule os custos de produção dos preços voláteis do mercado de eletricidade, confiando em vez disso no potencial químico dos materiais de entrada.

Compreendendo as Compensações

Embora os benefícios termodinâmicos sejam claros, este mecanismo introduz considerações operacionais específicas em relação aos custos de entrada.

Custo do Material vs. Economia de Energia

A principal compensação neste mecanismo é a troca de custo elétrico por custo de material.

Embora você economize significativamente em eletricidade, o processo requer o consumo contínuo de alumínio, que é geralmente uma commodity mais cara do que os redutores à base de carbono. A viabilidade econômica do SRF depende da diferença de preço entre eletricidade industrial e alumínio.

Controle do Processo

As reações aluminotérmicas são rápidas e intensas.

Os operadores devem manter controle preciso sobre a taxa de alimentação de alumínio e cal para evitar fugas térmicas ou redução incompleta, exigindo monitoramento rigoroso do processo em comparação com métodos mais lentos e aquecidos eletricamente.

Fazendo a Escolha Certa para Seu Objetivo

Ao avaliar o SRF do processo HAlMan para suas operações, considere suas principais restrições de recursos.

- Se seu foco principal é reduzir a carga elétrica: O SRF é ideal, pois aproveita a energia química para minimizar a dependência da rede e os encargos de pico de energia.

- Se seu foco principal são as despesas operacionais (OPEX): Você deve auditar cuidadosamente o custo local do fornecimento de alumínio em relação à economia projetada em eletricidade para garantir uma margem positiva.

O SRF representa uma mudança da metalurgia impulsionada eletricamente para a termodinâmica impulsionada quimicamente, oferecendo alta eficiência térmica para operadores com acesso a alumínio de baixo custo.

Tabela Resumo:

| Recurso | Detalhe Operacional do SRF |

|---|---|

| Reação Principal | Redução Aluminotérmica Exotérmica |

| Agente Redutor | Alumínio (Al) |

| Material Fundente | Cal (CaO) para gerenciamento de escória |

| Saída Principal | Manganês Metálico ou Ligas de Ferromanganês |

| Fonte de Energia | Energia química interna (reduz a dependência elétrica) |

| Foco de Controle | Taxa de alimentação precisa para gerenciar a liberação térmica rápida |

Revolucione Sua Fundição de Alta Temperatura com a KINTEK

Maximize sua eficiência metalúrgica e reduza a dependência da rede com tecnologia avançada de fornos. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK fornece sistemas de alta performance de Muffle, Tubo, Rotativo, a Vácuo e CVD, juntamente com fornos especializados de alta temperatura para laboratório — todos totalmente personalizáveis para seu processo HAlMan específico ou requisitos de fundição.

Se você está expandindo a redução aluminotérmica ou precisa de controle térmico preciso para o desenvolvimento de ligas, nossa equipe de engenharia está pronta para entregar a solução que você precisa. Entre em contato conosco hoje mesmo para discutir suas necessidades de fornos personalizados e otimizar o desempenho de sua produção.

Guia Visual

Referências

- Lu, Shao-Lun, Max-Planck-Institut für Nachhaltige Materialien. Making High Mn Steel by Sustainable Ferromanganese Pre-alloy for Cryogenic Applications. DOI: 10.5281/zenodo.17520990

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Por que a etapa de secagem em estufa elétrica industrial é crucial na preparação de catalisadores? Garanta a Integridade Estrutural

- Qual é o papel de um forno de secagem por explosão elétrica no pré-tratamento de SBD? Otimize sua pesquisa de biomassa

- Qual é o objetivo de coordenar a agitação mecânica e o aquecimento para suspensões de perovskita? Alcançar Homogeneidade

- Por que é necessário um forno com controle de temperatura de alta precisão para DPKB-S? Garantindo a Precisão da Síntese de Materiais

- Qual é o propósito de realizar testes de tração em alta temperatura na liga de titânio TC4? Domine os Limites de Conformação a Quente

- Como é verificada a eficácia do tratamento térmico de alívio de tensões em AlSi10Mg? Garanta a integridade da peça com DRX

- Como o controle de temperatura afeta a desmetalização do cobre nanoporoso? Domine a uniformidade e o tamanho dos poros

- Qual é o propósito de usar uma atmosfera protetora de Argônio (Ar 5.0)? Garantir o Resfriamento Livre de Oxidação