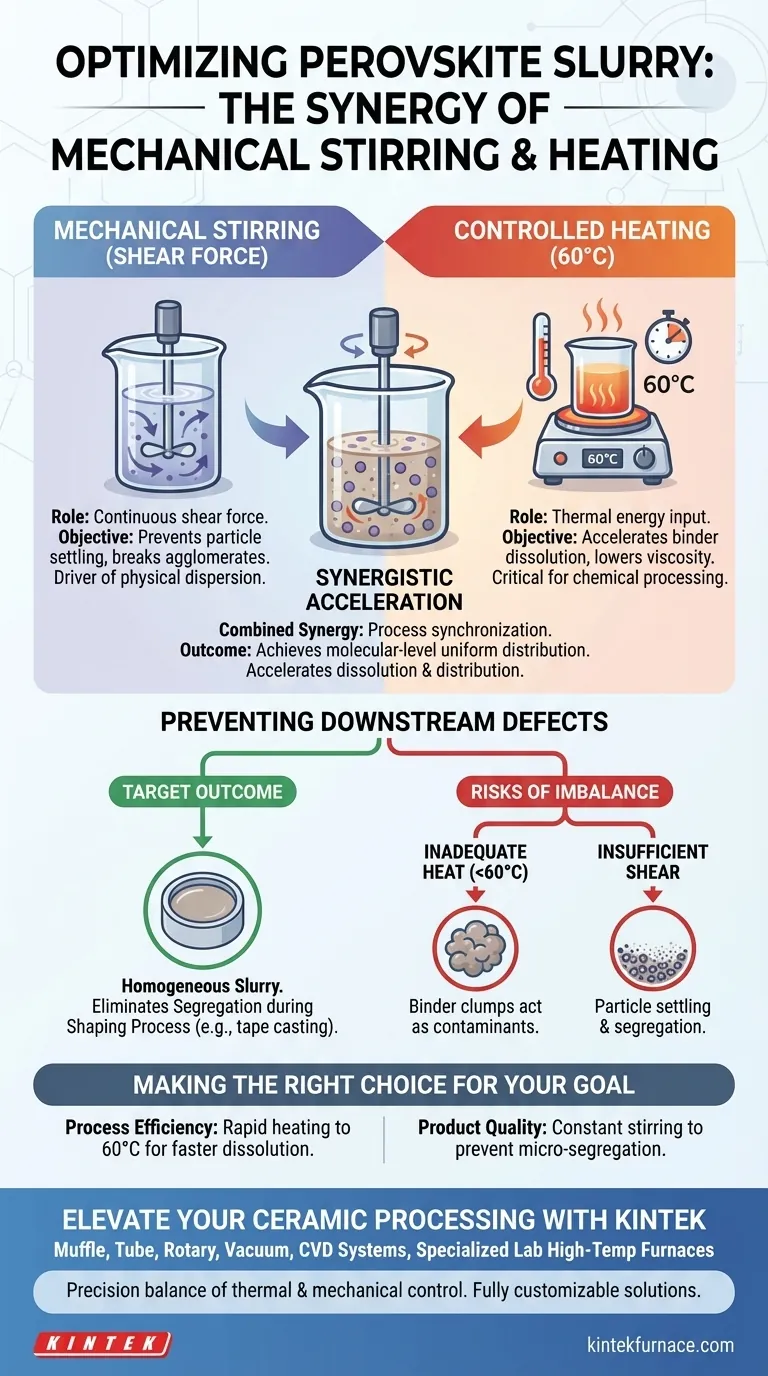

O objetivo principal de coordenar a agitação mecânica com o aquecimento é alcançar uma distribuição uniforme dos componentes em nível molecular. Ao aplicar força de cisalhamento contínua enquanto mantém a suspensão a aproximadamente 60 °C, você acelera a dissolução dos aglutinantes poliméricos. Esta entrada mecânica e térmica simultânea impede a segregação de componentes, garantindo que a suspensão seja estável e pronta para o processamento subsequente.

A sinergia entre o cisalhamento mecânico e o aquecimento controlado é essencial para dissolver completamente os aglutinantes e dispersar as partículas sólidas, eliminando efetivamente o risco de segregação durante o processo de conformação.

A Mecânica da Homogeneização da Suspensão

O Papel da Força de Cisalhamento Contínua

A agitação mecânica é o motor da dispersão física. Ela fornece a força de cisalhamento necessária para quebrar aglomerados e manter as partículas da fase sólida em suspensão.

Sem esse movimento contínuo, as partículas de perovskita mais densas se depositariam naturalmente. A força de cisalhamento combate a gravidade e a atração interpartículas, forçando os sólidos a permanecerem suspensos no meio líquido.

A Função do Aquecimento Controlado

O equipamento de aquecimento é usado para manter a suspensão em uma temperatura alvo específica, tipicamente em torno de 60 °C. Essa energia térmica não é arbitrária; é crucial para o processamento químico dos componentes orgânicos.

Temperaturas elevadas diminuem a viscosidade do meio líquido e aumentam a solubilidade dos aglutinantes poliméricos e dispersantes. Esse ambiente térmico permite que esses aglutinantes se dissolvam mais rápida e completamente do que fariam à temperatura ambiente.

Aceleração Sinérgica

Quando a força de cisalhamento e o calor são combinados, o processo de preparação se torna significativamente mais eficiente. O calor amolece e dissolve o aglutinante, enquanto a agitação dispersa imediatamente esse aglutinante dissolvido por toda a mistura.

Essa sinergia acelera todo o processo de dissolução. Garante que o aglutinante cubra uniformemente as partículas sólidas, criando uma estrutura de rede consistente em toda a suspensão.

Prevenindo Defeitos Posteriores

Eliminando a Segregação de Componentes

O objetivo final dessa coordenação é prevenir a segregação de componentes. A segregação ocorre quando as partículas sólidas se separam da matriz líquida ou do aglutinante, levando a pontos fracos ou gradientes de densidade na cerâmica final.

Ao alcançar uma distribuição uniforme em nível molecular, a suspensão se torna uma unidade coesa. Essa uniformidade é vital para o "processo de conformação", onde a suspensão é formada em sua geometria final (como em fundição de fita ou revestimento por rotação).

Compreendendo os Riscos de Desequilíbrio

A Consequência de Calor Inadequado

Se a temperatura cair significativamente abaixo de 60 °C, os aglutinantes poliméricos podem não se dissolver completamente.

Isso resulta em uma mistura heterogênea onde os aglomerados de aglutinante agem efetivamente como contaminantes em vez de agentes estabilizadores.

A Consequência de Cisalhamento Insuficiente

Mesmo com aquecimento perfeito, a falta de cisalhamento mecânico permite que a gravidade assuma o controle.

As partículas sólidas começarão a se depositar ou segregar da fase líquida. Uma vez que a segregação começa, é difícil revertê-la, muitas vezes tornando a suspensão inadequada para a fabricação de cerâmicas de alta precisão.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a qualidade da sua suspensão de cerâmica de perovskita, você deve considerar a agitação e o aquecimento como variáveis inseparáveis.

- Se o seu foco principal é Eficiência do Processo: Garanta que seu equipamento de aquecimento possa atingir e estabilizar rapidamente a 60 °C para minimizar o tempo necessário para a dissolução do aglutinante.

- Se o seu foco principal é Qualidade do Produto: Priorize a agitação mecânica constante e ininterrupta para prevenir até mesmo micro-níveis de segregação de partículas antes da fase de conformação.

O sucesso depende da sincronização precisa da energia térmica para dissolver os aglutinantes e da energia mecânica para distribuí-los.

Tabela Resumo:

| Parâmetro | Papel na Preparação da Suspensão | Objetivo Principal |

|---|---|---|

| Agitação Mecânica | Força de cisalhamento contínua | Previne a deposição de partículas e quebra aglomerados |

| Aquecimento Controlado (60°C) | Entrada de energia térmica | Acelera a dissolução do aglutinante e diminui a viscosidade |

| Sinergia Combinada | Sincronização do processo | Alcança distribuição uniforme em nível molecular |

| Resultado Alvo | Suspensão homogênea | Elimina a segregação durante o processo de conformação |

Eleve o Seu Processamento de Cerâmica com a KINTEK

A precisão na preparação de perovskita requer o equilíbrio perfeito de controle térmico e mecânico. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma linha abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, juntamente com fornos de alta temperatura especializados para laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção.

Pronto para eliminar a segregação de componentes e garantir estabilidade superior do material? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução ideal de aquecimento e mistura para o seu laboratório.

Guia Visual

Referências

- Mathias Pein, Christian Sattler. Thermochemical Oxygen Pumping with Perovskite Reticulated Porous Ceramics for Enhanced Reduction of Ceria in Thermochemical Fuel Production. DOI: 10.1002/aenm.202304454

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as vantagens de usar um forno a vácuo para secar VO2@AlF3? Proteja suas sensíveis nanoestruturas de núcleo-casca

- Por que é necessário pré-aquecer moldes de fundição a 300°C? Controle Térmico Especializado para Produção de Ligas de Alumínio Reciclado

- Qual é a função do nitrogênio de 0,5 mbar na sinterização? Prevenir a perda de cromo para cermets mais fortes

- Quais características físicas de equipamentos de aquecimento de alta precisão são usadas na reciclagem de selênio por CSE?

- Qual é o propósito de realizar a calcinação em alta temperatura da diatomita? Aumentar a reatividade para a preparação de geopolímeros

- Quais são as vantagens técnicas de usar o método de sal fundido? Eleve a sua Síntese de Suporte de Carbono de Biomassa

- Quais são as funções de um forno de secagem industrial instalado verticalmente abaixo de um triturador? Reciclagem Eficiente de LIB

- Qual é a função de um tanque de têmpera em água no tratamento térmico de ligas Ni-Ti? Travar a Superelasticidade e a Memória de Forma