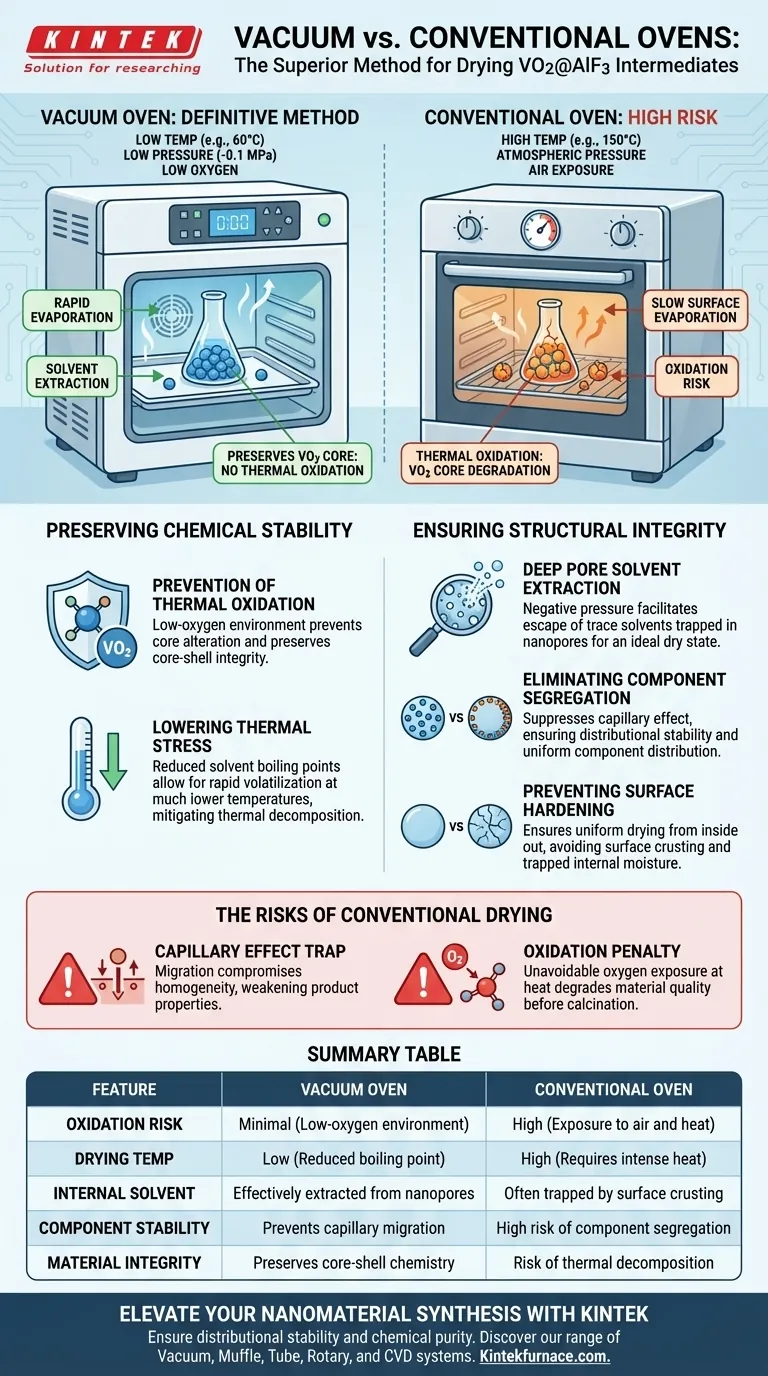

A secagem a vácuo é o método definitivo para processar produtos intermediários de VO2@AlF3. Ao diminuir a pressão ambiente, um forno a vácuo permite que os solventes evaporem rapidamente em temperaturas significativamente mais baixas do que um forno convencional. Este ambiente específico é crucial para prevenir a oxidação térmica dos núcleos de VO2, garantindo ao mesmo tempo a remoção completa da umidade do interior dos nanoporos do material.

A principal vantagem da secagem a vácuo é sua capacidade de desacoplar a temperatura da evaporação. Permite atingir um estado "completamente seco" sem expor o núcleo sensível de VO2 aos riscos de oxidação e segregação estrutural inerentes à secagem atmosférica em alta temperatura.

Preservando a Estabilidade Química

Prevenção da Oxidação Térmica

O principal perigo na secagem de VO2@AlF3 é a sensibilidade dos núcleos de VO2. Em um forno convencional, altas temperaturas combinadas com exposição ao ar levam à rápida oxidação térmica.

Um forno a vácuo remove o ar, criando um ambiente com baixo teor de oxigênio. Isso permite que o material seque sem alterar a valência química do vanádio, preservando a integridade da estrutura núcleo-casca.

Reduzindo o Estresse Térmico

As condições de vácuo reduzem significativamente o ponto de ebulição dos solventes. Isso permite a volatilização rápida em temperaturas muito mais baixas em comparação com as condições atmosféricas.

Isso é essencial para substâncias químicas sensíveis ao calor. Mitiga o risco de decomposição térmica que frequentemente ocorre quando a evaporação é forçada apenas pelo calor elevado.

Garantindo a Integridade Estrutural

Extração de Solvente de Poros Profundos

Os materiais VO2@AlF3 dependem de uma complexa estrutura de nanoporos. A secagem convencional muitas vezes tem dificuldade em extrair solventes presos no interior desses poros.

A pressão negativa do vácuo facilita a fuga desses solventes residuais. Isso garante que o material núcleo-casca esteja em um estado seco ideal antes das etapas críticas de calcinação em alta temperatura.

Eliminando a Segregação de Componentes

Ao secar sob pressão atmosférica, a rápida evaporação superficial pode puxar o líquido interno para fora. Isso cria um "efeito capilar" onde os componentes ativos de sal metálico migram para a superfície.

A secagem a vácuo suprime essa migração. Ao permitir a evaporação a partir do interior do material, em vez de apenas da superfície, garante a estabilidade distribucional dos componentes em todo o precursor.

Prevenindo o Endurecimento Superficial

Fornos convencionais podem fazer com que a camada externa de uma amostra seque e endureça muito rapidamente. Isso cria uma crosta que retém a umidade interna dentro do material.

A secagem a vácuo previne esse endurecimento superficial. Garante uma secagem uniforme de dentro para fora, evitando a instabilidade mecânica e rachaduras associadas a solventes internos retidos.

Os Riscos da Secagem Convencional

Embora os fornos convencionais sejam ubíquos, eles apresentam riscos químicos e físicos específicos para a produção de VO2@AlF3 que os fornos a vácuo resolvem.

A Armadilha do Efeito Capilar

Em fornos padrão, a migração de componentes para a superfície externa compromete a homogeneidade do produto final. Isso resulta em uma distribuição desigual de materiais ativos, enfraquecendo as propriedades eletroquímicas ou físicas do produto final.

A Penalidade da Oxidação

A troca mais significativa do uso de um forno convencional é a exposição inevitável ao oxigênio em alta temperatura. Para VO2, essa exposição degrada invariavelmente a qualidade do material antes mesmo do início do estágio final de calcinação.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a qualidade de seus intermediários de VO2@AlF3, alinhe seu método de secagem com seus requisitos específicos de estabilidade.

- Se o seu foco principal é a Pureza Química: Use a secagem a vácuo para reduzir as temperaturas do processo e eliminar o oxigênio, prevenindo a oxidação térmica dos núcleos de VO2.

- Se o seu foco principal é a Homogeneidade Estrutural: Confie no ambiente de vácuo para prevenir o efeito capilar, garantindo que os componentes ativos permaneçam uniformemente distribuídos em vez de migrarem para a superfície.

- Se o seu foco principal é a Secagem Profunda: Utilize a pressão negativa para extrair solventes residuais dos nanoporos que o calor atmosférico não consegue alcançar efetivamente sem danificar o material.

A secagem a vácuo não é apenas uma alternativa mais rápida; é uma necessidade química para manter a integridade de nanoestruturas sensíveis de núcleo-casca.

Tabela Resumo:

| Característica | Forno a Vácuo | Forno Convencional |

|---|---|---|

| Risco de Oxidação | Mínimo (Ambiente com baixo teor de oxigênio) | Alto (Exposição ao ar e calor) |

| Temperatura de Secagem | Baixa (Ponto de ebulição reduzido) | Alta (Requer calor intenso) |

| Solvente Interno | Efetivamente extraído dos nanoporos | Frequentemente retido por crostas superficiais |

| Estabilidade do Componente | Previne a migração capilar | Alto risco de segregação de componentes |

| Integridade do Material | Preserva a química núcleo-casca | Risco de decomposição térmica |

Eleve sua Síntese de Nanomateriais com a KINTEK

Não comprometa a integridade de seus intermediários sensíveis de VO2@AlF3 com métodos de secagem inadequados. Apoiada por P&D especializada e fabricação de precisão, a KINTEK oferece uma ampla gama de soluções de laboratório, incluindo sistemas de Vácuo, Mufla, Tubo, Rotativo e CVD de alto desempenho. Nossos fornos são totalmente personalizáveis para atender aos perfis térmicos e requisitos de vácuo exclusivos de sua pesquisa de materiais avançados.

Garanta a estabilidade distribucional e a pureza química em seu laboratório hoje mesmo. Entre em contato com nossos especialistas técnicos na KINTEK para encontrar a solução de secagem perfeita para suas necessidades exclusivas.

Guia Visual

Referências

- Lingfeng Jiang, Li Zhao. Chemical Deposition Method for Preparing VO2@AlF3 Core–Shell-Structured Nanospheres for Smart Temperature-Control Coating. DOI: 10.3390/coatings15091045

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são as funções primárias do fluxo de nitrogênio de alta pureza na pirólise de carbono? Otimizar Pureza e Estrutura de Poros

- Quais funções a glicose desempenha na síntese de peneiras de íons de lítio? Aprimorando a Redução Carbotérmica para a Pureza de LiMnO2

- Como o tratamento térmico aprimora as propriedades mecânicas dos revestimentos de AZO e ZnO? Aumenta a Durabilidade e a Dureza

- Como é avaliada a estabilidade térmica dos compostos KBaBi? Descubra os limites precisos de DRX e Tratamento Térmico

- Qual é a função de um forno de secagem a vácuo de laboratório no processamento de BAFPAE? Manter a pureza e a estabilidade do precursor

- Por que é importante atingir a pressão do processo dentro do tempo definido? Aumente a Eficiência, a Qualidade e a Segurança

- Por que a homogeneização em alta temperatura é necessária para testes de expansão térmica de ligas refratárias? Garanta a precisão dos dados.

- Qual é a função de um forno de secagem de temperatura constante de laboratório? Preservando a Integridade de Nanocatalisadores Magnéticos