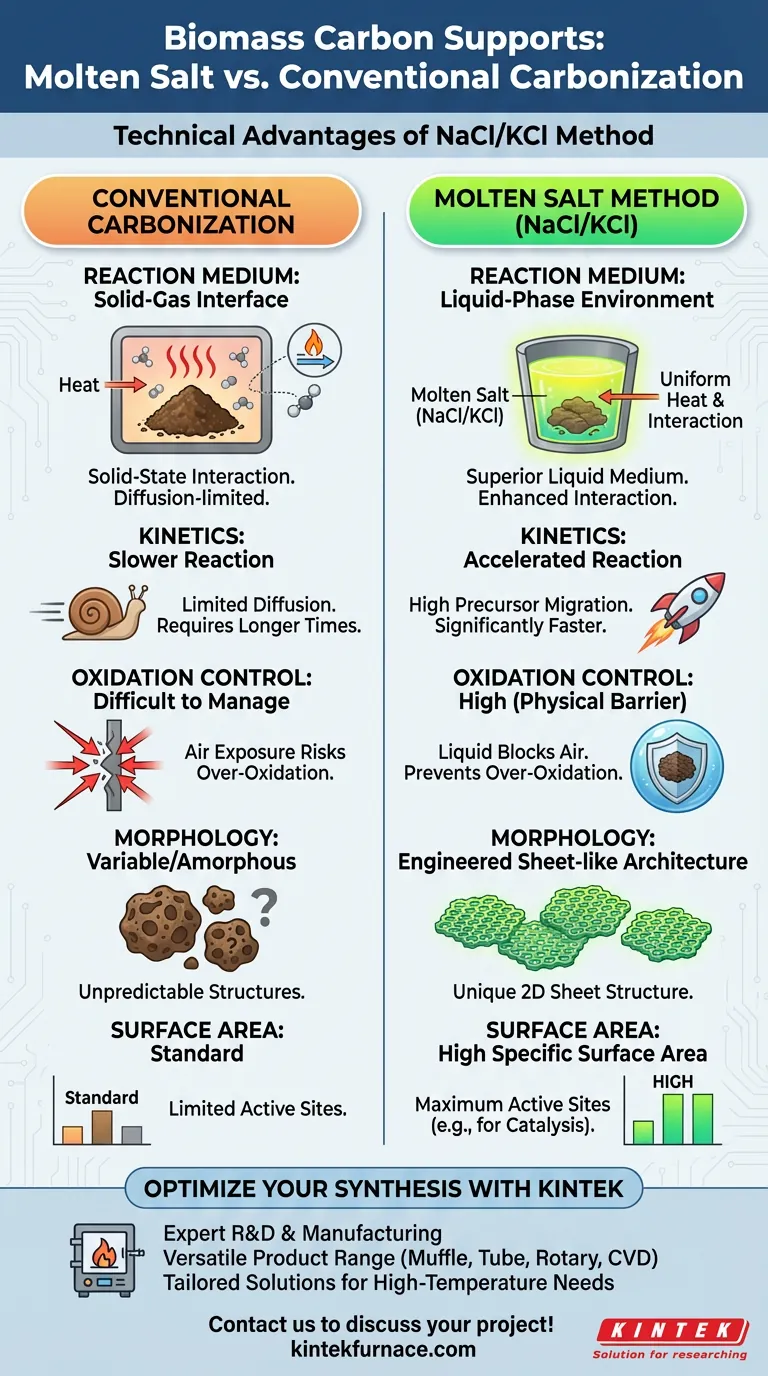

O método de sal fundido (NaCl/KCl) se diferencia da carbonização convencional ao criar um meio de reação líquido que altera fundamentalmente o processo de síntese. Essa técnica oferece vantagens técnicas específicas em velocidade de reação, controle ambiental e na morfologia estrutural resultante do carbono da biomassa.

A vantagem central deste método reside na transição de uma reação em estado sólido para um ambiente de fase líquida. Este meio não só acelera o processo de carbonização, mas também atua como uma barreira física contra a oxidação, produzindo materiais de alto desempenho com arquiteturas únicas em forma de folha.

Mecanismos de Síntese Aprimorada

O Meio de Reação Superior

A carbonização convencional geralmente depende de interações sólido-gás. Em contraste, a mistura NaCl/KCl se transforma em uma fase líquida em altas temperaturas.

Este ambiente líquido atua como um meio superior para interações químicas em comparação com o aquecimento a seco padrão. Permite uma distribuição térmica e interação de materiais mais uniformes.

Cinética de Reação Acelerada

A fase líquida promove ativamente a dissolução e migração de precursores metálicos, especificamente fontes de tungstênio, como o trióxido de tungstênio derivado do paratungstato de amônio.

Ao facilitar essa mobilidade, o método de sal fundido acelera significativamente a reação de carbonização. Essa eficiência é difícil de replicar em métodos convencionais de estado sólido, onde a difusão é limitada.

Prevenção de Super-Oxidação

Um desafio crítico na carbonização de biomassa é o controle do nível de oxidação. O ambiente líquido de sal fundido fornece um escudo físico que bloqueia efetivamente o ar.

Este isolamento impede a super-oxidação do carbono da biomassa. Consequentemente, o método preserva melhor a integridade química do suporte de carbono do que os métodos convencionais expostos a atmosferas gasosas variáveis.

Benefícios Estruturais e Morfológicos

Arquitetura de Superfície Projetada

As restrições e interações impostas pelo meio de sal fundido ditam a forma final do carbono. Isso facilita a formação de uma estrutura única em forma de folha.

Alta Área Superficial Específica

Devido à morfologia única em forma de folha e à carbonização controlada, o material resultante exibe uma alta área superficial específica. Essa característica é essencial para aplicações que exigem o máximo de sítios ativos, como catálise.

Compreendendo a Mudança Operacional

Processamento em Fase Líquida vs. Sólida

A implementação deste método requer uma mudança do simples tratamento térmico para o gerenciamento de um sistema de sal líquido.

Embora os métodos convencionais sejam quimicamente mais simples, eles carecem da participação "ativa" do meio. O sal fundido não é apenas um fluido de transferência de calor; é um participante ativo que molda o resultado físico e químico do suporte de carbono.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar o método de sal fundido deve ser impulsionada pelas propriedades físicas específicas que você requer do seu suporte de carbono.

- Se o seu foco principal é Eficiência Estrutural: Escolha o método de sal fundido para obter uma estrutura única em forma de folha com uma alta área superficial específica.

- Se o seu foco principal é Pureza do Material: Confie neste método para bloquear o ar e prevenir a degradação causada pela super-oxidação.

- Se o seu foco principal é Cinética de Reação: Utilize a mistura NaCl/KCl para promover a migração de precursores e acelerar a carbonização.

Ao alavancar a fase líquida da mistura NaCl/KCl, você obtém controle preciso sobre a velocidade da reação e a arquitetura final do seu carbono de biomassa.

Tabela Resumo:

| Característica | Carbonização Convencional | Método de Sal Fundido (NaCl/KCl) |

|---|---|---|

| Meio de Reação | Interface Sólido-Gás | Ambiente de Fase Líquida |

| Cinética | Mais Lenta (Limitada por difusão) | Acelerada (Alta migração de precursores) |

| Controle de Oxidação | Difícil de gerenciar | Alto (Líquido atua como barreira física) |

| Morfologia | Variável/Amorfa | Arquitetura Projetada em Forma de Folha |

| Área Superficial | Padrão | Alta Área Superficial Específica |

Otimize a Sua Síntese de Materiais Avançados com a KINTEK

A transição da carbonização convencional para técnicas avançadas de sal fundido requer controle térmico preciso e equipamentos especializados. A KINTEK fornece as soluções de laboratório de alto desempenho necessárias para dominar essas reações complexas.

Nosso Valor para Você:

- P&D e Fabricação Especializados: Nossos sistemas são projetados para as demandas rigorosas de processamento de sal líquido e vácuo.

- Gama de Produtos Versátil: De fornos Muffle e Tubulares a sistemas especializados Rotativos e de CVD, cobrimos todas as suas necessidades de alta temperatura.

- Soluções Personalizadas: Cada laboratório é único; oferecemos fornos totalmente personalizáveis para atender aos seus objetivos específicos de carbonização de biomassa ou síntese de materiais.

Se você busca estruturas superiores em forma de folha ou cinética de reação acelerada, a KINTEK tem a tecnologia para levá-lo até lá. Entre em contato hoje mesmo para discutir os requisitos do seu projeto exclusivo!

Guia Visual

Referências

- Zunming Lu, Xiaofeng Wei. N-S Co-Doped WC Nanoparticles Show High Catalytic Activity in Hydrogen Evolution Reaction. DOI: 10.3390/coatings15060630

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual o papel de um forno de laboratório na TiO2 dopada com W? Garante a Estabilidade do Precursor para Nanopós de Alta Pureza

- Como um reator de leito fixo e um forno elétrico garantem a precisão na avaliação da oxidação catalítica de isótopos de hidrogênio?

- Qual é a importância do FE-SEM para cerâmicas SSBSN? Domine a Análise Morfológica para um Desempenho Elétrico Superior

- Por que o Resfriamento em Água é Crítico para Fases Metastáveis em Titânio? Desbloqueie a Resistência de Ligas de Alto Desempenho

- Quais condições experimentais os sistemas de medição de propriedades físicas fornecem para TaAs2? Explore Transporte Criogênico

- Quais são as vantagens de usar um cadinho de corindo com uma luva de grafite na fundição de liga AlV55? Garanta Ligas Puras

- Como o equipamento de pré-aquecimento do substrato afeta a formação e distribuição da fase Laves em Inconel 718?

- Quais são os benefícios de usar tecnologia avançada em fornos de tratamento térmico? Obtenha Qualidade de Material Superior e Eficiência