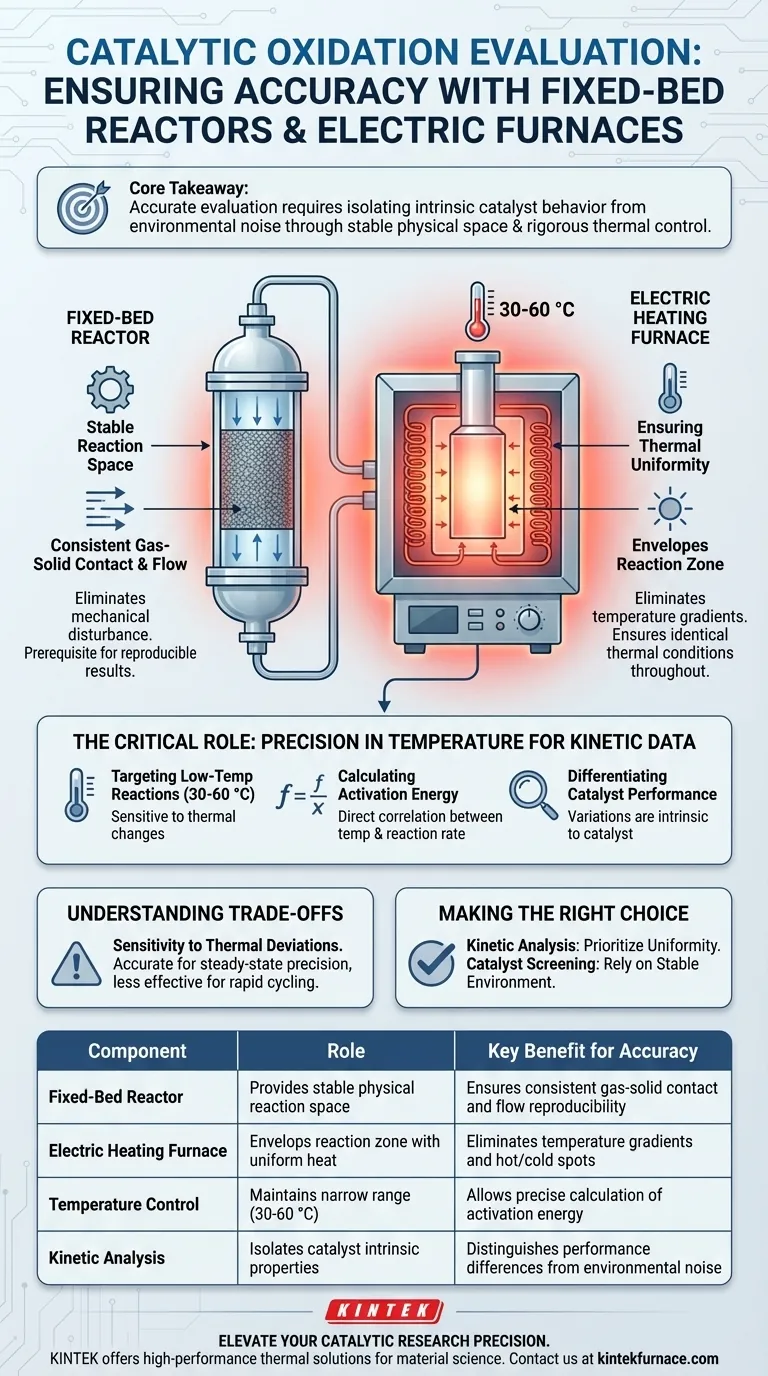

A precisão da medição na avaliação catalítica depende da estabilização do ambiente físico e do controle rigoroso das condições térmicas. Um reator de leito fixo e um forno de aquecimento elétrico trabalham em conjunto para eliminar variáveis experimentais. O reator fornece um espaço físico consistente para a reação, enquanto o forno mantém um perfil de temperatura preciso e uniforme, garantindo que os dados coletados reflitam a verdadeira cinética química, em vez de flutuações ambientais.

Ponto Principal Para avaliar com precisão a oxidação de isótopos de hidrogênio, você deve isolar o comportamento intrínseco do catalisador do ruído externo. Ao acoplar um reator de leito fixo a um forno elétrico de alta precisão, os pesquisadores podem alcançar a uniformidade térmica necessária para calcular a energia de ativação e distinguir de forma confiável as diferenças de desempenho entre os catalisadores.

A Base da Medição Precisa

Para gerar dados confiáveis para a oxidação de isótopos de hidrogênio, você deve controlar tanto o estado físico do catalisador quanto a energia fornecida à reação.

Fornecendo um Espaço de Reação Estável

O reator de leito fixo atua como a âncora do experimento. Sua função principal é fornecer um espaço estável onde a reação catalítica possa ocorrer sem distúrbios mecânicos.

Ao fixar o leito catalítico, o reator garante que o fluxo de gás interaja consistentemente com o material sólido. Essa estabilidade física é o pré-requisito para resultados reprodutíveis.

Garantindo a Uniformidade Térmica

O forno de aquecimento elétrico complementa o reator, envolvendo a zona de reação em um ambiente térmico controlado. Sua função é garantir que a temperatura permaneça altamente uniforme em todo o leito catalítico.

Qualquer gradiente de temperatura — pontos quentes ou frios — dentro do reator distorceria a taxa de reação. O forno elimina essa variável, garantindo que todo o leito catalítico opere sob condições térmicas idênticas.

O Papel Crítico do Controle de Temperatura

A precisão da temperatura não é apenas sobre estabilidade; é a chave para desbloquear dados cinéticos.

Visando Reações de Baixa Temperatura

Este sistema é particularmente eficaz para avaliar reações de oxidação em baixa temperatura, operando tipicamente na faixa de 30-60 °C.

Nessas temperaturas mais baixas, as reações são altamente sensíveis a mudanças térmicas. O forno elétrico fornece o controle granular necessário para manter essas condições específicas sem ultrapassar o limite.

Calculando a Energia de Ativação

O objetivo final dessa precisão é determinar a energia de ativação da reação.

O cálculo preciso da energia de ativação requer uma correlação direta entre temperatura e taxa de reação. Se a temperatura flutuar, os dados cinéticos se tornam ruidosos e não confiáveis.

Diferenciando o Desempenho do Catalisador

Ao testar vários catalisadores, você precisa saber que as diferenças de desempenho são reais.

Como o forno mantém um perfil de temperatura rigoroso, os pesquisadores podem ter confiança de que as variações na saída se devem às propriedades intrínsecas do catalisador, e não a inconsistências no equipamento de aquecimento.

Entendendo os Compromissos

Embora este sistema ofereça alta precisão, ele depende fortemente dos limites de desempenho do elemento de aquecimento.

Sensibilidade a Desvios Térmicos

A precisão do sistema depende inteiramente da capacidade do forno de manter a uniformidade dentro da janela de 30-60 °C.

Se a calibração do forno desviar ou se ele não conseguir manter a uniformidade em temperaturas tão baixas, a avaliação da energia de ativação será comprometida. O sistema é projetado para precisão em estado estacionário, o que significa que pode ser menos eficaz em cenários que exigem ciclos rápidos de temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar seu sistema experimental para oxidação de isótopos de hidrogênio, considere suas necessidades analíticas específicas.

- Se seu foco principal for Análise Cinética: Priorize a capacidade do forno de manter a uniformidade térmica para garantir o cálculo preciso da energia de ativação.

- Se seu foco principal for Teste de Catalisadores: Confie no ambiente estável do reator de leito fixo para eliminar variáveis, permitindo uma comparação justa das diferenças de desempenho entre os materiais.

A precisão no ambiente de reação é o único caminho para dados nos quais você pode confiar.

Tabela Resumo:

| Componente | Função na Avaliação | Benefício Chave para Precisão |

|---|---|---|

| Reator de Leito Fixo | Fornece espaço físico estável para a reação | Garante contato gás-sólido consistente e reprodutibilidade do fluxo |

| Forno de Aquecimento Elétrico | Envolve a zona de reação com calor uniforme | Elimina gradientes de temperatura e pontos quentes/frios |

| Controle de Temperatura | Mantém uma faixa estreita (30-60 °C) | Permite o cálculo preciso da energia de ativação |

| Análise Cinética | Isola as propriedades intrínsecas do catalisador | Distingue as diferenças de desempenho do ruído ambiental |

Eleve a Precisão da Sua Pesquisa Catalítica

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho projetados para atender às rigorosas demandas da ciência de materiais. Nossos fornos de alta temperatura de laboratório personalizáveis fornecem a uniformidade térmica e a estabilidade essenciais para calcular a energia de ativação e testar catalisadores com absoluta confiança.

Pronto para otimizar seu ambiente de reação? Entre em contato conosco hoje para discutir como nossas soluções térmicas especializadas podem fornecer os dados confiáveis que sua pesquisa merece.

Guia Visual

Referências

- Guilin Wei, Xingwen Feng. Embedding Monodisperse LaO <i> <sub>x</sub> </i> Into Pt Nanoclusters for Ultra‐Stable and Efficient Hydrogen Isotope Oxidation. DOI: 10.1002/advs.202504224

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual é a necessidade da calcinação em alta temperatura? Desbloqueie o Desempenho do Catalisador com Tratamento Térmico de Precisão

- Como um sistema de controle de temperatura de alta precisão influencia o tamanho das nanopartículas? Domine a Ativação de Catalisadores

- Como a colocação da folha de cobre afeta a preparação do Cu(111) monocristalino? Alcance o Crescimento Perfeito de Grãos

- Por que as cerâmicas Sm:YAG devem passar por recozimento em ar? Restauração da Clareza Óptica e Defeitos de Reestruturação

- Como os parâmetros de processo do equipamento de fundição por agitação influenciam a resistência ao desgaste de compósitos de matriz de alumínio?

- Qual é a função da moagem de bolas úmidas na síntese de SPAN? Otimize seu teor de enxofre através da mistura profunda

- Qual o papel de um dispositivo de proteção de nitrogênio em filmes finos de haletos à base de cobre? Otimize seu processo de recozimento em laboratório

- Por que a adsorção de dioxinas é mais eficaz usando nanotubos de carbono (CNTs)? Eficiência 3x Superior Explicada