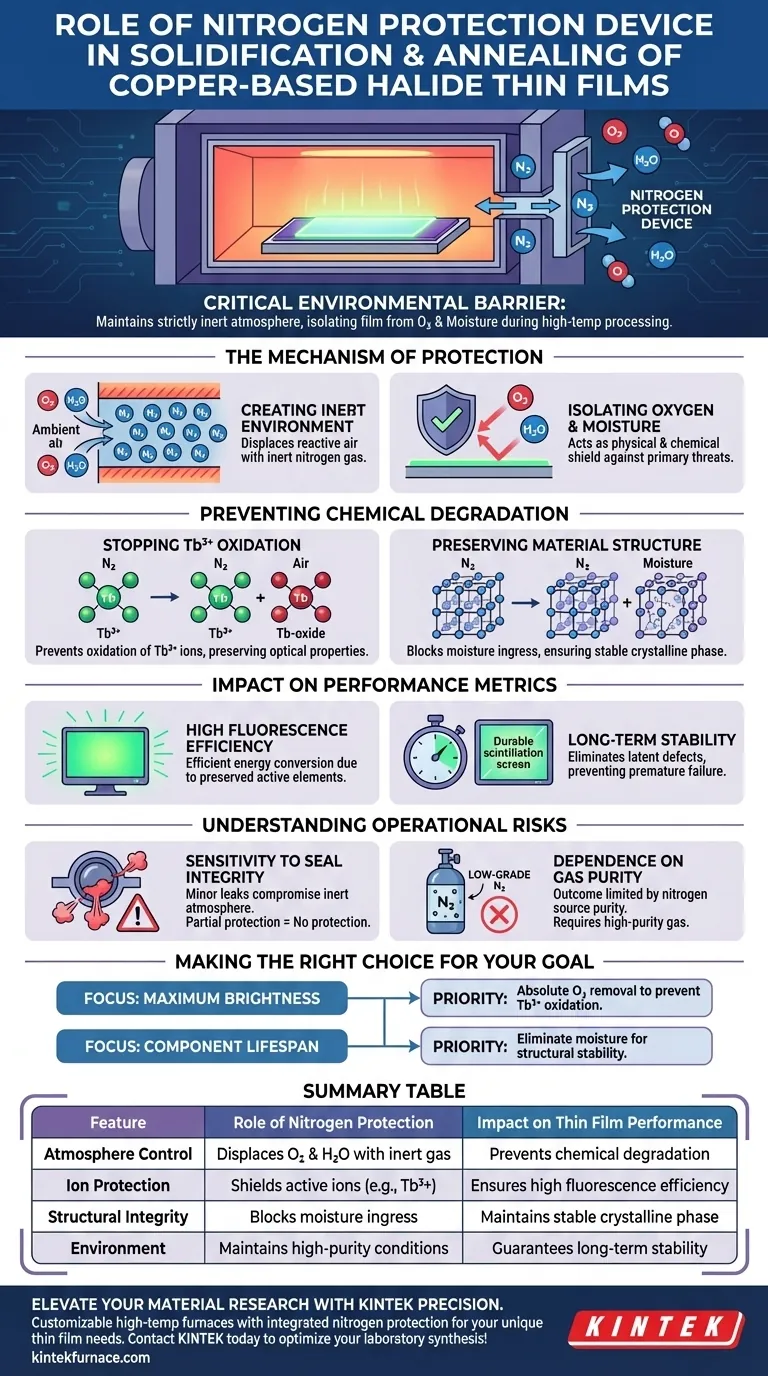

Um dispositivo de proteção de nitrogênio serve como uma barreira ambiental crítica durante a solidificação e o recozimento de filmes finos de haletos à base de cobre. Sua função principal é manter uma atmosfera estritamente inerte, isolando efetivamente o filme em desenvolvimento do oxigênio e da umidade ambientes. Este ambiente controlado é essencial para preservar a integridade química do material durante o processamento em alta temperatura.

Ao eliminar a exposição a elementos reativos, o dispositivo evita a oxidação de íons ativos e a degradação estrutural. Isso garante diretamente a alta eficiência de fluorescência e a estabilidade a longo prazo necessárias para telas de cintilação eficazes.

O Mecanismo de Proteção

Criando um Ambiente Inerte

Os processos de solidificação e recozimento geralmente envolvem temperaturas elevadas, o que torna os materiais significativamente mais reativos quimicamente.

Um dispositivo de proteção de nitrogênio desloca a atmosfera ambiente dentro da câmara de processamento. Ele substitui o ar reativo por gás nitrogênio inerte, garantindo que o filme não entre em contato com contaminantes ambientais.

Isolando Oxigênio e Umidade

As duas principais ameaças aos filmes de haletos à base de cobre são oxigênio e umidade atmosférica.

O dispositivo atua como um escudo físico e químico, impedindo que esses elementos interajam com a superfície do filme. Esse isolamento não é apenas uma precaução; é um requisito fundamental para uma síntese bem-sucedida.

Prevenindo a Degradação Química

Interrompendo a Oxidação de Íons Tb3+

Uma vulnerabilidade específica nesses materiais é a presença de íons Tb3+ (Térbio).

Sem proteção de nitrogênio, esses íons são altamente suscetíveis à oxidação quando expostos ao ar aquecido. A oxidação desses íons altera a estrutura eletrônica do material, o que destrói suas propriedades ópticas pretendidas.

Preservando a Estrutura do Material

Além de íons específicos, a estrutura geral da rede do filme de haleto é sensível à degradação.

A entrada de umidade pode desestabilizar a estrutura cristalina durante a solidificação. Ao manter uma atmosfera de nitrogênio seca, o dispositivo garante que o material se solidifique na fase correta e estável, sem defeitos estruturais.

Impacto nas Métricas de Desempenho

Garantindo Alta Eficiência de Fluorescência

O objetivo final desses filmes finos é geralmente a emissão ou detecção de luz, conhecida como fluorescência.

A proteção fornecida pelo dispositivo de nitrogênio é diretamente responsável pela alta eficiência de fluorescência. Ao prevenir a decomposição química dos elementos ativos (como Tb3+), o dispositivo garante que a conversão de energia dentro do filme permaneça eficiente.

Garantindo Estabilidade a Longo Prazo

Para aplicações como telas de cintilação, o material deve ter um desempenho consistente ao longo do tempo.

A exposição ao oxigênio ou à umidade durante o processamento introduz defeitos latentes que levam à falha prematura. A atmosfera de nitrogênio garante a estabilidade a longo prazo da tela, eliminando essas fraquezas químicas iniciais.

Compreendendo os Riscos Operacionais

Sensibilidade à Integridade da Vedação

Embora o dispositivo de nitrogênio seja eficaz, ele introduz uma dependência de isolamento mecânico perfeito.

Se o dispositivo tiver até mesmo um pequeno vazamento, a atmosfera "inerte" será comprometida. Como o material é tão sensível à oxidação, proteção parcial é frequentemente equivalente a nenhuma proteção, levando a um lote desperdiçado.

Dependência da Pureza do Gás

A qualidade do resultado é estritamente limitada pela pureza da fonte de nitrogênio.

Usar nitrogênio de baixa qualidade que contém vestígios de umidade ou oxigênio anulará o propósito do dispositivo. O processo requer um suprimento de gás de alta pureza para ser eficaz.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a utilidade de sua configuração de proteção de nitrogênio, alinhe seus parâmetros de processo com seus alvos de desempenho específicos:

- Se seu foco principal é Brilho Máximo: Priorize a remoção absoluta de oxigênio para prevenir a oxidação de íons Tb3+, que dita diretamente a eficiência de fluorescência.

- Se seu foco principal é Vida Útil do Componente: Concentre-se em eliminar a umidade durante a solidificação para garantir a estabilidade estrutural necessária para durabilidade a longo prazo.

O controle rigoroso do ambiente atmosférico é o fator mais importante na transição de haletos à base de cobre de produtos químicos brutos para dispositivos ópticos de alto desempenho.

Tabela Resumo:

| Recurso | Papel da Proteção de Nitrogênio | Impacto no Desempenho do Filme Fino |

|---|---|---|

| Controle de Atmosfera | Desloca oxigênio e umidade com gás inerte | Previne degradação química e oxidação |

| Proteção de Íons | Protege íons ativos como Tb3+ da exposição ao ar | Garante alta eficiência de fluorescência e brilho |

| Integridade Estrutural | Bloqueia a entrada de umidade durante a solidificação | Mantém fase cristalina estável e previne defeitos |

| Ambiente | Mantém condições de alta pureza e estritamente inertes | Garante estabilidade a longo prazo para telas de cintilação |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Não deixe que a oxidação ou a umidade comprometam sua pesquisa de haletos à base de cobre. Apoiado por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho — todos totalmente personalizáveis com proteção de nitrogênio integrada para atender às suas necessidades exclusivas de processamento de filmes finos.

Se você precisa de máxima eficiência de fluorescência ou estabilidade estrutural a longo prazo, nossos fornos de alta temperatura de nível especializado fornecem o ambiente estritamente inerte essencial para o seu sucesso. Entre em contato com a KINTEK hoje mesmo para otimizar sua síntese de laboratório!

Guia Visual

Referências

- Haifeng Chen. Study on rare-earth element-doped copper halides. DOI: 10.54254/2977-3903/2025.23781

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são as funções do equipamento de prensagem isostática a quente (HIP)? Alcançar a Densidade Máxima na Metalurgia do Pó

- O que é um forno contínuo? A solução de alto volume para processamento térmico eficiente

- Qual é o papel da tecnologia de selagem a alto vácuo? Síntese de Precisão de Sulfeto de Cobre de Alto Desempenho

- Qual é a necessidade de assar as folhas de eletrodo em um forno a vácuo? Garanta Estabilidade da Bateria e Desempenho Máximo

- Condições de processo para experimentos térmicos de revestimento HEA: Garantindo estabilidade de 800°C e resistência de 1680 horas.

- Qual é a necessidade técnica de selar ampolas de quartzo a 10^-5 mbar para CVT? Garanta a Pureza do Cristal

- Qual é a importância da calcinação a 200 °C para Fe3O4/biochar? Aprimorando a Estabilidade e a Recuperação Magnética

- Qual é a função principal de um forno de ar forçado na síntese de SnmCunOx-t? Master Chemical Foaming