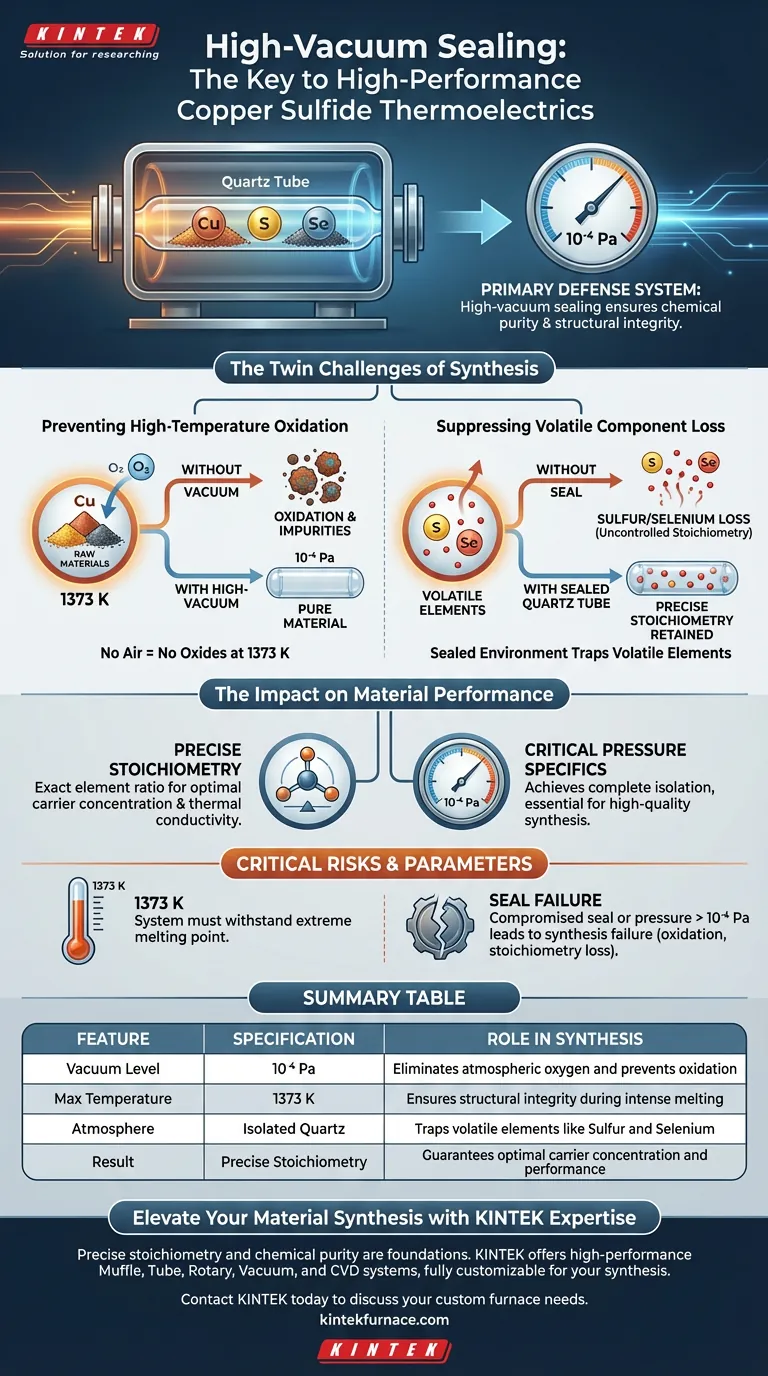

A tecnologia de selagem a alto vácuo atua como o principal sistema de defesa na síntese de materiais termoelétricos de sulfeto de cobre, garantindo pureza química e integridade estrutural. Ao evacuar tubos de quartzo para um alto vácuo específico de 10⁻⁴ Pa antes da selagem, o processo isola completamente as matérias-primas da atmosfera externa.

A síntese de termoelétricos de alto desempenho envolve calor extremo que normalmente degrada componentes reativos. A selagem a alto vácuo resolve isso criando um ambiente fechado que evita a oxidação e retém elementos voláteis, garantindo que o material final retenha as proporções químicas precisas necessárias para um desempenho ideal.

Os Desafios Gêmeos da Síntese

A criação de materiais termoelétricos de alto desempenho requer a submissão de elementos brutos a condições intensas. Sem intervenção, ocorrerão duas falhas químicas específicas.

Prevenção de Oxidação em Alta Temperatura

O processo de síntese envolve a fusão de materiais em temperaturas extremamente altas, especificamente 1373 K.

Nessa intensidade térmica, as matérias-primas são altamente reativas. Se expostos mesmo a vestígios de ar, eles se oxidarão rapidamente.

A selagem a alto vácuo remove a atmosfera do tubo de quartzo. Esse isolamento garante que o material permaneça puro e livre de óxidos que, de outra forma, degradariam suas propriedades termoelétricas.

Supressão da Perda de Componentes Voláteis

Materiais de sulfeto de cobre frequentemente contêm componentes voláteis, como enxofre e selênio.

Esses elementos têm alta pressão de vapor e tendem a evaporar ou sublimar quando aquecidos. Em um sistema aberto ou mal selado, esses componentes escapariam da mistura.

O tubo de quartzo selado cria uma zona de contenção. Ele impede fisicamente que esses átomos voláteis deixem a zona de reação, forçando-os a se integrar à rede cristalina conforme pretendido.

O Impacto no Desempenho do Material

O objetivo final da selagem a alto vácuo não é apenas proteção, mas precisão. As propriedades físicas do material são ditadas pelo sucesso desta etapa.

Garantindo a Estequiometria Precisa

"Estequiometria" refere-se à relação quantitativa exata entre os elementos constituintes do material.

Termoelétricos de alto desempenho dependem de uma proporção específica de cobre para enxofre (e selênio). Se os componentes voláteis escaparem, essa proporção muda, alterando a concentração de portadores e a condutividade térmica.

Ao impedir a perda desses elementos, a selagem a vácuo garante que a proporção estequiométrica precisa seja mantida desde a mistura bruta até o produto final.

O Papel das Especificidades de Pressão

A eficácia desta técnica depende da qualidade do vácuo.

O processo requer especificamente um nível de vácuo de 10⁻⁴ Pa.

Este não é meramente um ambiente de "baixa pressão"; é um estado de alto vácuo. Atingir esse limiar específico é necessário para garantir o isolamento completo necessário para a síntese de alta qualidade.

Riscos e Parâmetros Críticos

Embora a selagem a alto vácuo seja a solução padrão, entender os limites operacionais é essencial para o sucesso.

A Relação Temperatura-Pressão

O sistema deve suportar o ponto de fusão de 1373 K.

O tubo de quartzo e a selagem devem ser robustos o suficiente para manter a integridade do vácuo de 10⁻⁴ Pa mesmo sob esse estresse térmico extremo.

A Consequência da Falha da Selagem

Se a selagem a vácuo for comprometida ou a pressão for insuficiente (superior a 10⁻⁴ Pa), a síntese provavelmente falhará.

O resultado será um material com estequiometria descontrolada (devido à perda de enxofre) e altos níveis de impureza (devido à oxidação), tornando-o inútil para aplicações de alto desempenho.

Fazendo a Escolha Certa para Sua Síntese

Para obter materiais de sulfeto de cobre de alto desempenho, você deve tratar o processo de selagem como uma variável crítica, não apenas uma etapa preparatória.

- Se seu foco principal é Pureza Química: Garanta que seu sistema de vácuo possa atingir e manter de forma confiável 10⁻⁴ Pa para eliminar todos os vestígios de oxigênio antes da selagem.

- Se seu foco principal é Precisão Compositiva: Verifique a integridade da selagem do tubo de quartzo para suportar 1373 K, evitando a fuga de enxofre ou selênio voláteis.

A selagem a alto vácuo é o mecanismo de controle fundamental que transforma ingredientes brutos voláteis em dispositivos termoelétricos estáveis e de alto desempenho.

Tabela Resumo:

| Característica | Especificação | Papel na Síntese |

|---|---|---|

| Nível de Vácuo | 10⁻⁴ Pa | Elimina o oxigênio atmosférico e previne a oxidação |

| Temperatura Máxima | 1373 K | Garante a integridade estrutural durante a fusão intensa |

| Atmosfera | Quartzo Isolado | Retém elementos voláteis como Enxofre e Selênio |

| Resultado | Estequiometria Precisa | Garante concentração de portadores e desempenho ideais |

Eleve Sua Síntese de Materiais com a Expertise da KINTEK

Estequiometria precisa e pureza química são os alicerces dos termoelétricos de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, todos totalmente personalizáveis para atender às suas necessidades exclusivas de síntese.

Seja para manter um vácuo estável de 10⁻⁴ Pa ou atingir temperaturas extremas de 1373 K, nossos fornos de alta temperatura de laboratório fornecem a precisão térmica que sua pesquisa exige. Não deixe que a oxidação ou a perda volátil comprometam seus resultados.

Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de fornos personalizados

Guia Visual

Referências

- Yixin Zhang, Zhen‐Hua Ge. Synergistically optimized electron and phonon transport in high-performance copper sulfides thermoelectric materials via one-pot modulation. DOI: 10.1038/s41467-024-47148-0

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como o aumento da temperatura da zona de imersão em um forno de viga ambulante afeta as placas revestidas de titânio/aço?

- Qual é o papel de um forno de circulação de ar quente controlado na determinação da composição química do iogurte seco?

- Por que a programação precisa de controle de temperatura é indispensável para a pesquisa de SFC? Otimizar o Sucesso do Processo de Sinterização

- Qual efeito o equipamento de resfriamento por têmpera a água tem na microestrutura do Invar 36? Análise de Especialista

- Quais são as desvantagens dos fornos de batelada? Principais Limitações em Eficiência e Qualidade

- Qual é o papel de um moinho de bolas industrial de alta velocidade no pré-tratamento da caulim? Aumentar a reatividade e a área superficial

- Qual é a função do dispositivo de aquecimento no método micro-Kjeldahl? Domine a Análise de Proteínas em Cogumelos

- Quais mecanismos geram calor no aquecimento por indução? Descubra a Ciência do Processamento Eficiente de Materiais