As principais desvantagens dos fornos de batelada são a ineficiência operacional devido ao manuseio manual, o maior consumo de energia devido ao aquecimento dos acessórios e a qualidade inconsistente do produto causada pelo aquecimento irregular. Esses fatores os tornam menos adequados para ambientes de produção de alto volume e automatizados, onde a uniformidade do processo e a eficiência energética são críticas.

Embora os fornos de batelada ofereçam flexibilidade para diversas execuções de produção, seu design inerente introduz compensações significativas. O principal desafio reside em equilibrar essa flexibilidade com as desvantagens inerentes na consistência do processo, eficiência energética e integração com linhas de produção modernas e automatizadas.

Ineficiência no Fluxo de Produção e Uso de Energia

Um conjunto chave de desvantagens decorre da natureza fundamental de "batelada" da operação. Ao contrário de um processo contínuo, o trabalho deve parar e começar a cada carga, criando gargalos e consumindo energia em excesso.

Manuseio Manual Interrompe a Automação

Em uma linha de produção típica, as peças devem ser removidas e agrupadas manualmente para processamento em um forno de batelada. Os operadores carregam as peças em acessórios como cestos ou prateleiras, que são então colocados dentro do forno.

Esta etapa manual quebra o fluxo de uma linha de produção automatizada, introduzindo custos de mão de obra e potencial para erros de manuseio.

Aumento do Consumo de Energia

Os acessórios necessários para segurar as peças — os cestos, prateleiras e carrinhos — também representam uma massa térmica significativa. Esta "carga morta" deve ser aquecida e resfriada junto com o produto a cada ciclo.

Este processo consome uma quantidade substancial de energia que não é usada para tratar o produto, aumentando os custos operacionais gerais.

Tempos de Processamento Gerais Mais Longos

Processar peças uma batelada por vez pode ser mais lento do que usar um forno contínuo, onde o produto está em constante movimento através do ciclo de tratamento térmico.

Para produção de alto volume, o tempo gasto no carregamento, descarregamento, aquecimento e resfriamento de lotes individuais pode rapidamente se tornar um grande gargalo de produção.

O Desafio da Consistência do Processo

Alcançar um resultado uniforme em todas as peças em uma grande batelada é um desafio de engenharia persistente com esses fornos.

Alto Risco de Aquecimento Irregular

As peças localizadas perto da fonte de calor do forno inevitavelmente aquecerão mais rapidamente e atingirão uma temperatura mais alta do que as peças no centro da carga.

Esse gradiente de temperatura pode levar a propriedades metalúrgicas, dureza ou cura inconsistentes em toda a batelada, potencialmente comprometendo a qualidade e confiabilidade do produto.

Exige Monitoramento Cuidadoso

Devido ao risco de aquecimento não uniforme, os fornos de batelada exigem monitoramento cuidadoso para garantir que todos os componentes recebam o tratamento térmico adequado.

Isso é especialmente crítico para peças grandes ou complexas, onde as diferenças de temperatura entre as seções podem ser significativas e exigem perfis de temperatura especificamente otimizados para gerenciamento.

Compreendendo as Compensações e Limitações

Além das questões primárias de eficiência e consistência, certos projetos e aplicações introduzem desvantagens adicionais que devem ser consideradas.

Risco de Contaminação em Fornos de Atmosfera

Para processos que exigem uma atmosfera controlada, como aqueles que usam fornos de batelada de baixo vácuo, pode haver um risco maior de contaminação em comparação com sistemas de alto vácuo.

Essa limitação os torna menos adequados para aplicações que exigem pureza extrema, como nas indústrias de semicondutores ou materiais avançados.

Espaço Físico e Área de Preparação

Fornos de batelada, particularmente modelos horizontais grandes, podem exigir uma quantidade significativa de espaço na fábrica.

Além da própria unidade, você também deve alocar espaço para áreas de preparação onde as bateladas são montadas antes do carregamento e desmontadas após o resfriamento, aumentando ainda mais a pegada operacional.

Um Forno de Batelada É Adequado para Sua Aplicação?

Escolher o forno correto exige pesar sua flexibilidade contra suas limitações inerentes. Seus objetivos de produção devem ser o fator decisivo.

- Se seu foco principal é produção de alto volume e padronizada: Um forno contínuo é provavelmente um investimento melhor para maximizar a produção e garantir a consistência do processo.

- Se seu foco principal é o processamento de peças diversas, de baixo volume ou complexas: Um forno de batelada oferece a flexibilidade necessária, mas você deve projetar seu processo para mitigar o aquecimento irregular e considerar custos de energia mais altos.

- Se seu foco principal é o processamento de alta pureza: Um forno de batelada padrão pode introduzir contaminação inaceitável, e um sistema especializado de alto vácuo pode ser necessário.

Compreender essas desvantagens permite que você selecione a tecnologia de processamento térmico certa que se alinha às suas necessidades operacionais específicas e padrões de qualidade.

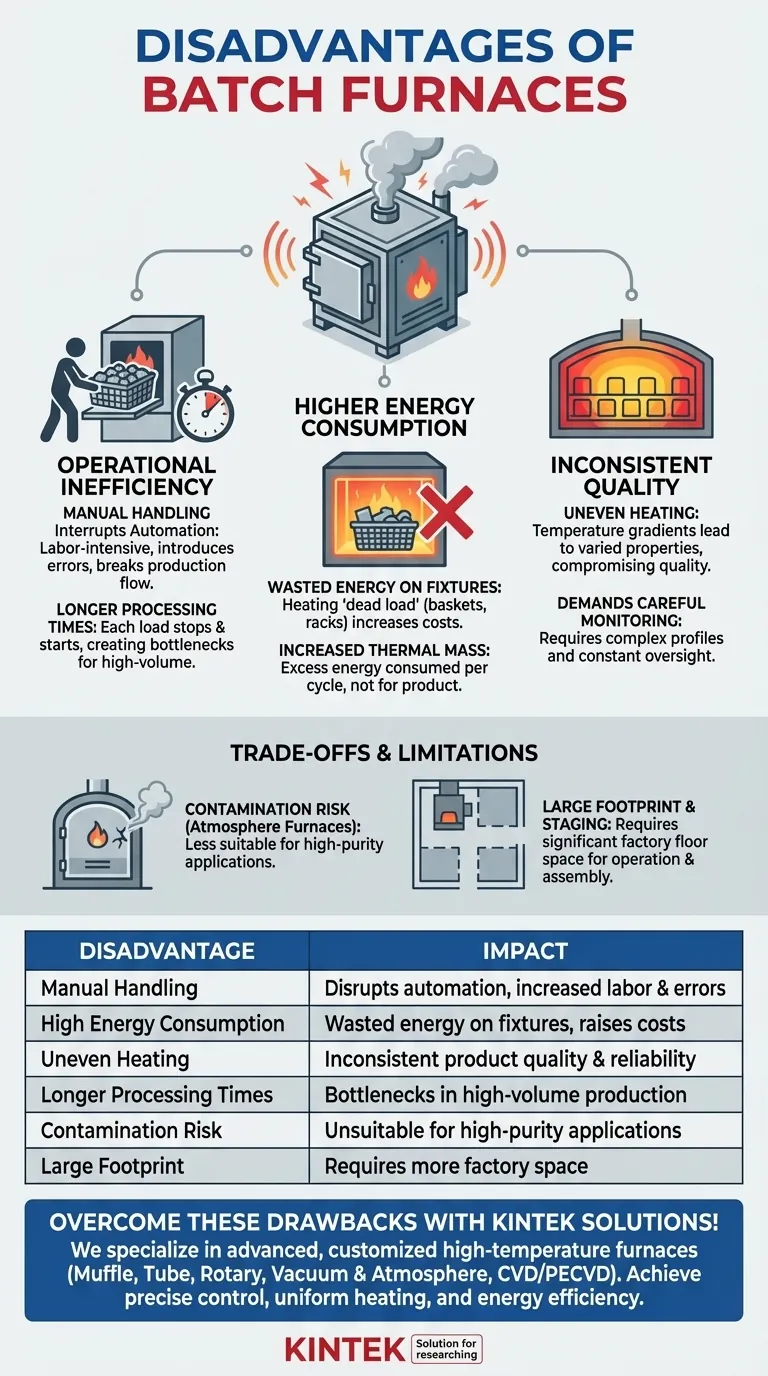

Tabela Resumo:

| Desvantagem | Impacto |

|---|---|

| Manuseio Manual | Interrompe a automação, aumenta custos de mão de obra e erros |

| Alto Consumo de Energia | Energia desperdiçada em acessórios, aumenta custos operacionais |

| Aquecimento Irregular | Leva à qualidade e confiabilidade inconsistentes do produto |

| Tempos de Processamento Mais Longos | Causa gargalos na produção de alto volume |

| Risco de Contaminação | Inadequado para aplicações de alta pureza como semicondutores |

| Grande Pegada | Requer mais espaço de fábrica para preparação e operação |

Com dificuldades devido às ineficiências do forno de batelada? A KINTEK é especialista em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos Mufla, de Tubo, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD com fortes capacidades de personalização profunda. Seja na ciência dos materiais, fabricação ou pesquisa, nossas soluções garantem controle preciso de temperatura, aquecimento uniforme e eficiência energética para superar as desvantagens do forno de batelada. Entre em contato conosco hoje para discutir como podemos aprimorar seu processamento térmico com equipamentos confiáveis e personalizados!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a diferença entre um forno de tubo de alumina e um forno de tubo de quartzo? Escolha o Forno de Tubo Certo para o Seu Laboratório

- Que fatores devem ser considerados ao comprar um forno de tubo de quartzo? Garanta um Processamento Confiável em Altas Temperaturas

- Quais são as principais características de um forno tubular de quartzo? Descubra a precisão de alta temperatura para o seu laboratório

- Como procede tipicamente o processo de trabalho de um forno de tubo de quartzo? Domine o Aquecimento de Precisão para Materiais Avançados

- O que acontece com os efeitos de transferência de calor convectiva e radiativa em altas temperaturas de gás de fornalha? A Radiação Domina para um Aquecimento Superior