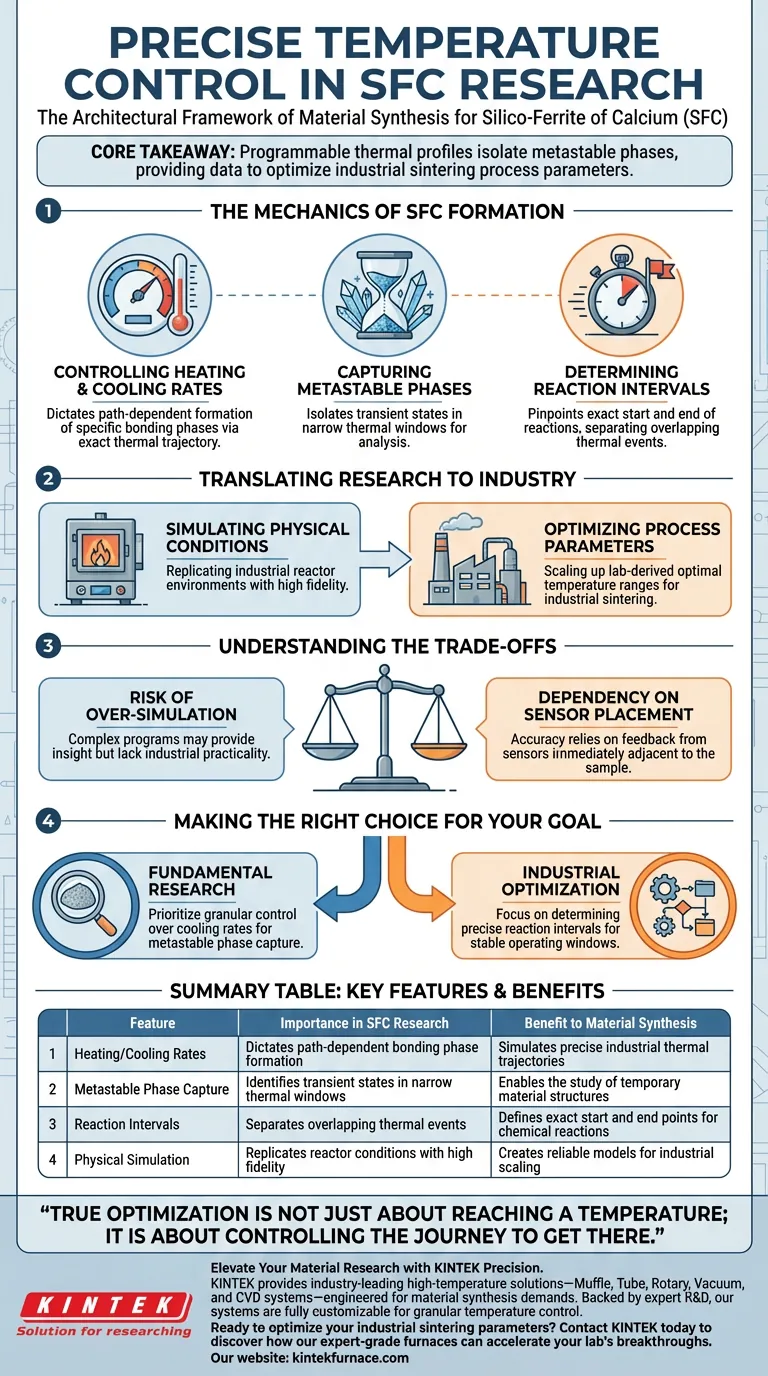

O controle preciso da temperatura é a estrutura arquitetônica da síntese de materiais. No contexto da pesquisa de Silicato-Ferrita de Cálcio (SFC), equipamentos de alta temperatura são indispensáveis porque permitem a execução de taxas específicas de aquecimento e resfriamento necessárias para capturar estados transitórios do material. Sem essa precisão programável, é impossível simular com precisão as condições físicas necessárias para definir intervalos de reação e determinar a formação ótima de fases de ligação.

Ponto Principal: A capacidade de programar perfis térmicos exatos permite aos pesquisadores isolar e estudar fases metaestáveis que, de outra forma, seriam perdidas. Esses dados são o pré-requisito científico para definir as faixas de temperatura ótimas usadas para otimizar os parâmetros do processo industrial de sinterização.

A Mecânica da Formação de SFC

Para entender a necessidade de precisão, é preciso olhar além dos simples pontos de ajuste de temperatura e focar no comportamento dinâmico do material durante o processamento térmico.

Controle de Taxas de Aquecimento e Resfriamento

A pesquisa de SFC requer mais do que manter uma temperatura estática; exige controle dinâmico sobre a trajetória térmica.

Equipamentos programáveis permitem aos pesquisadores ditar a velocidade exata com que a amostra aquece ou esfria.

Essa capacidade é crítica porque a formação de fases de ligação específicas é frequentemente dependente do caminho, dependendo fortemente da taxa de mudança térmica.

Captura de Fases Metaestáveis

A formação de SFC frequentemente envolve fases metaestáveis transitórias.

Essas fases são estados temporários que aparecem efetivamente apenas sob condições térmicas específicas antes de se transformarem em fases estáveis.

A programação precisa permite que o equipamento navegue por essas janelas estreitas, "congelando" ou capturando essas fases para análise antes que desapareçam.

Determinação de Intervalos de Reação

Equipamentos de alta precisão separam eventos térmicos sobrepostos definindo intervalos de reação claros.

Ao controlar estritamente o programa de temperatura, os pesquisadores podem identificar exatamente quando uma reação começa e termina.

Essa clareza evita a má interpretação de dados que pode ocorrer quando gradientes térmicos causam o embaçamento das reações.

Traduzindo Pesquisa para a Indústria

O valor final dessa precisão reside em sua aplicação na fabricação e processamento em larga escala.

Simulação de Condições Físicas

Equipamentos de laboratório devem replicar as condições físicas específicas encontradas em reatores industriais, mas com maior fidelidade.

Ao simular essas condições com precisão, os pesquisadores criam um modelo confiável de como o material se comporta sob estresse.

Otimização de Parâmetros de Processo

Os dados derivados desses experimentos controlados fornecem uma base científica para o processo industrial de sinterização.

Uma vez que a faixa de temperatura ótima para a formação de SFC é identificada em laboratório, esses parâmetros podem ser escalados.

Isso garante que o processo industrial seja ajustado para maximizar o rendimento das fases de ligação desejadas, melhorando a integridade estrutural do produto final.

Compreendendo os Compromissos

Embora a programação de alta precisão seja poderosa, ela introduz complexidade que deve ser gerenciada para garantir a validade dos dados.

O Risco de Super-Simulação

Há uma armadilha potencial em criar programas térmicos que são muito complexos para serem replicados em um ambiente industrial.

Dados derivados de perfis de aquecimento altamente exóticos podem fornecer insights acadêmicos, mas falhar em oferecer parâmetros práticos para produção em massa.

Dependência da Colocação do Sensor

A programação de precisão é tão boa quanto o feedback dos sensores de temperatura.

Se os sensores não estiverem posicionados imediatamente adjacentes à amostra (por exemplo, em um poço termométrico dedicado), pode ocorrer desvio sistêmico.

Isso significa que a temperatura "programada" e a temperatura "real" da amostra podem divergir, tornando a taxa de aquecimento precisa teoricamente correta, mas praticamente imprecisa.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar equipamentos de alta temperatura para análise de SFC, alinhe sua abordagem com seu objetivo específico.

- Se o seu foco principal é Pesquisa Fundamental: Priorize equipamentos que ofereçam controle granular sobre as taxas de resfriamento para capturar e identificar fases metaestáveis transitórias.

- Se o seu foco principal é Otimização Industrial: Concentre-se em determinar os intervalos de reação precisos para definir a janela operacional estável mais ampla possível para a planta de sinterização.

A verdadeira otimização não se trata apenas de atingir uma temperatura; trata-se de controlar a jornada para chegar lá.

Tabela Resumo:

| Recurso | Importância na Pesquisa de SFC | Benefício para a Síntese de Materiais |

|---|---|---|

| Taxas de Aquecimento/Resfriamento | Determina a formação de fases de ligação dependente do caminho | Simula trajetórias térmicas industriais precisas |

| Captura de Fase Metaestável | Identifica estados transitórios em janelas térmicas estreitas | Permite o estudo de estruturas de materiais temporárias |

| Intervalos de Reação | Separa eventos térmicos sobrepostos | Define pontos exatos de início e fim para reações químicas |

| Simulação Física | Replica condições do reator com alta fidelidade | Cria modelos confiáveis para escalonamento industrial |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Não deixe que a inconsistência térmica comprometa sua pesquisa de SFC. A KINTEK fornece soluções de alta temperatura líderes do setor — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — projetados para as demandas rigorosas da síntese de materiais.

Apoiados por P&D e fabricação de especialistas, nossos sistemas são totalmente personalizáveis para fornecer o controle de temperatura granular necessário para capturar fases metaestáveis e definir intervalos de reação ideais.

Pronto para otimizar seus parâmetros industriais de sinterização? Entre em contato com a KINTEK hoje mesmo para descobrir como nossos fornos de nível profissional podem acelerar as descobertas do seu laboratório.

Guia Visual

Referências

- <i>In-Situ</i> X-ray Diffraction Analysis Reveals Complex Calcium Ferrite Phase Formation during Heating and Cooling of Silico-Ferrite of Calcium (SFC) Compositions. DOI: 10.2355/isijinternational.isijint-2025-121

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como os sistemas de oxidação de superfície melhoram o desempenho da interface das fibras grafíticas? Maximize a resistência do compósito

- Por que o controle preciso das taxas de aquecimento e resfriamento é necessário para a céria dopada com ferro? Otimize o desempenho do seu catalisador

- Qual é a temperatura de um forno de sinterização? De 1100°C a 2200°C+ para o seu material

- Que alterações morfológicas ocorrem no POMOF após o tratamento? Desbloqueie Alto Desempenho Catalítico via Evolução Térmica

- Quais condições experimentais os sistemas de medição de propriedades físicas fornecem para TaAs2? Explore Transporte Criogênico

- Como o uso de um autoclave de aço inoxidável de alta pressão afeta a formação de ZnS/CeO2@CNT? Otimizar o Crescimento do Catalisador

- Por que o argônio é particularmente atraente para aplicações industriais? Desbloqueie Pureza e Estabilidade Econômicas

- Por que é necessário um forno de secagem a vácuo para o pré-tratamento de zeólitas modificadas? Preservação da Integridade dos Poros para Captura de CO2