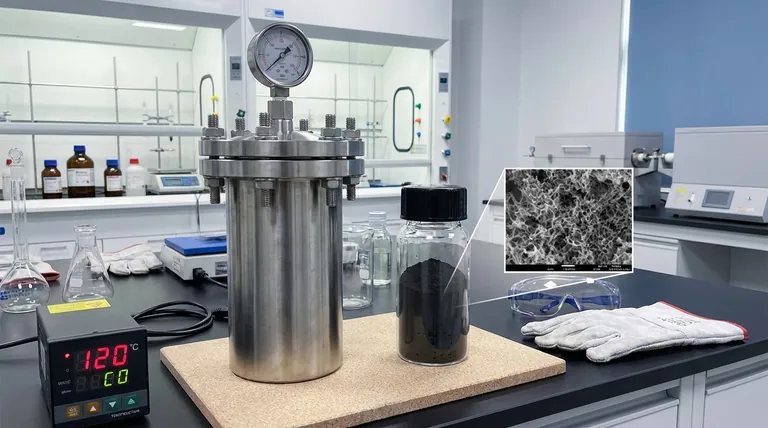

O autoclave de aço inoxidável de alta pressão serve como o vaso de reação crítico que permite a síntese precisa de precursores de ZnS/CeO2@CNT. Ao manter um ambiente selado a 120 °C, cria as condições de alta pressão necessárias para forçar os componentes metálicos a cristalizar em estruturas porosas específicas diretamente na rede de Nanotubos de Carbono (CNT).

A função principal do autoclave neste processo é fornecer um ambiente estável e de alta pressão que regula as taxas de crescimento de cristais. Esse controle é essencial para criar estruturas de alta porosidade na rede de CNT, o que maximiza significativamente a área superficial específica do catalisador.

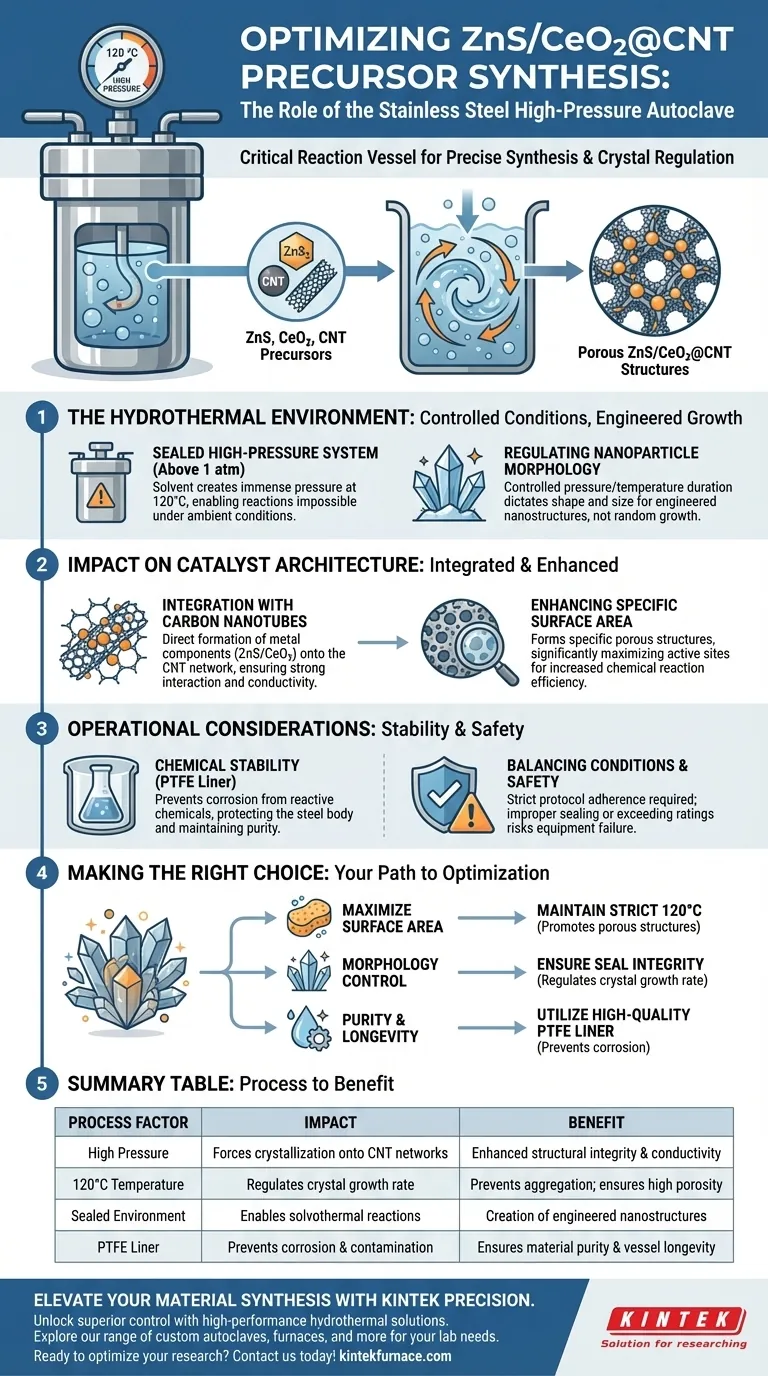

O Papel do Ambiente Hidrotermal

Criação de Condições de Reação Controladas

O autoclave fornece um sistema selado de alta pressão.

Quando a temperatura interna atinge 120 °C, o solvente cria uma pressão que excede em muito os níveis atmosféricos. Esse ambiente permite reações solvotérmicas ou hidrotermais que não ocorreriam em condições ambientes padrão.

Regulação da Morfologia de Nanopartículas

O ambiente de alta pressão permite a regulação precisa das taxas de crescimento de cristais.

Ao controlar a pressão e a duração da temperatura, você dita a forma e o tamanho finais das nanopartículas. Isso garante que o material não cresça aleatoriamente, mas sim forme nanoestruturas específicas e projetadas.

Impacto na Arquitetura do Catalisador

Integração com Nanotubos de Carbono

O processo de síntese dentro do autoclave incentiva especificamente os componentes metálicos (ZnS/CeO2) a se formarem diretamente na rede de Nanotubos de Carbono.

O ambiente do autoclave facilita uma forte interação entre os precursores metálicos e os CNTs. Essa integração é vital para a integridade estrutural e a condutividade elétrica do material compósito final.

Aumento da Área Superficial Específica

O resultado principal desse crescimento controlado é a formação de estruturas porosas específicas.

Essas arquiteturas porosas aumentam significativamente a área superficial específica do catalisador. Uma área superficial maior fornece mais sítios ativos para futuras reações químicas, melhorando diretamente a eficiência do material.

Considerações Operacionais e Compromissos

A Necessidade de Estabilidade Química

Embora o aço inoxidável forneça resistência estrutural contra a pressão, ele é reativo a certos produtos químicos.

Para evitar a corrosão por soluções fortemente alcalinas ou ácidas, o autoclave geralmente utiliza um revestimento de Politetrafluoretileno (PTFE). Este revestimento garante excelente estabilidade química, protegendo o corpo de aço enquanto mantém a pureza da reação.

Equilibrando Condições e Segurança

Operar sob alta pressão e temperatura requer estrita adesão aos protocolos de segurança.

Embora condições extremas possam induzir crescimentos únicos (como nanofios ou nanotubos), falhar em selar adequadamente o autoclave ou exceder sua classificação pode levar a falhas de equipamento ou resultados de síntese inconsistentes.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar sua síntese de ZnS/CeO2@CNT, considere os seguintes aspectos do uso do autoclave:

- Se o seu foco principal é maximizar a área superficial: Garanta que a temperatura seja mantida estritamente a 120 °C para promover a formação de estruturas porosas em vez de agregados densos.

- Se o seu foco principal é o controle da morfologia: Concentre-se na integridade da vedação do autoclave para manter alta pressão consistente, que regula a taxa e a forma de crescimento do cristal.

- Se o seu foco principal é a pureza e a longevidade do equipamento: Sempre utilize um revestimento de PTFE de alta qualidade para evitar que a solução de reação corroa a carcaça de aço inoxidável.

O autoclave não é apenas um recipiente; é uma ferramenta ativa que molda a arquitetura microscópica do seu catalisador através da pressão e do calor.

Tabela Resumo:

| Fator do Processo | Impacto nos Precursores de ZnS/CeO2@CNT | Benefício para a Arquitetura do Catalisador |

|---|---|---|

| Alta Pressão | Força a cristalização em redes de CNT | Integridade estrutural e condutividade aprimoradas |

| Temperatura de 120°C | Regula a taxa de crescimento de cristais | Previne agregação; garante alta porosidade |

| Ambiente Selado | Permite reações solvotérmicas | Criação de nanoestruturas projetadas |

| Revestimento de PTFE | Previne corrosão e contaminação | Garante pureza do material e longevidade do vaso |

Eleve a Síntese do Seu Material com a Precisão KINTEK

Desbloqueie controle superior sobre a morfologia do seu catalisador com soluções hidrotermais de alto desempenho da KINTEK. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, juntamente com autoclaves de alta pressão personalizáveis projetados para suas necessidades de laboratório exclusivas. Esteja você desenvolvendo precursores porosos de ZnS/CeO2@CNT ou nanomateriais avançados, nosso equipamento garante a estabilidade química e a precisão térmica necessárias para resultados inovadores.

Pronto para otimizar sua pesquisa? Entre em contato conosco hoje mesmo para encontrar a solução perfeita de forno de alta temperatura ou autoclave para laboratório!

Guia Visual

Referências

- Yulin Luo, Qi-Hui Wu. Carbon Nanotubes-Doped Metal Oxides and Metal Sulfides Heterostructure Achieves 3D Morphology Deposition of Li2S and Stable Long-Cycle Lithium–Sulfur Batteries. DOI: 10.3390/inorganics13060181

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Como a introdução de dióxido de silício (SiO2) facilita a preparação de fósforos de olivina de fase pura via HTSSR?

- Qual é o papel dos gases inertes de alta pressão no processo HPB? Dominando a Estequiometria de Cristais CZT

- Qual é a função de um forno de secagem a vácuo de laboratório na síntese de alpha-K3[CuIO6]·4H2O? Proteger a Integridade dos Cristais

- Quais condições de processamento principais um forno de alta temperatura de laboratório fornece? Otimizar Resultados de Cura de Geopolímeros

- Quais são os requisitos operacionais específicos do equipamento para o processo SRS? Desbloqueie a Engenharia de Tensão Precisa

- Como são avaliados os efeitos dos parâmetros do forno de tratamento térmico no AlSi10Mg? Análise Microestrutural Mestre

- Quais são as principais diferenças entre fornos de processamento em batelada e contínuo? Otimize sua Estratégia de Processamento Térmico

- Por que reatores hidrotérmicos de precisão são necessários para a modificação de cascas de nozes? Desbloqueie o Potencial de Energia da Biomassa