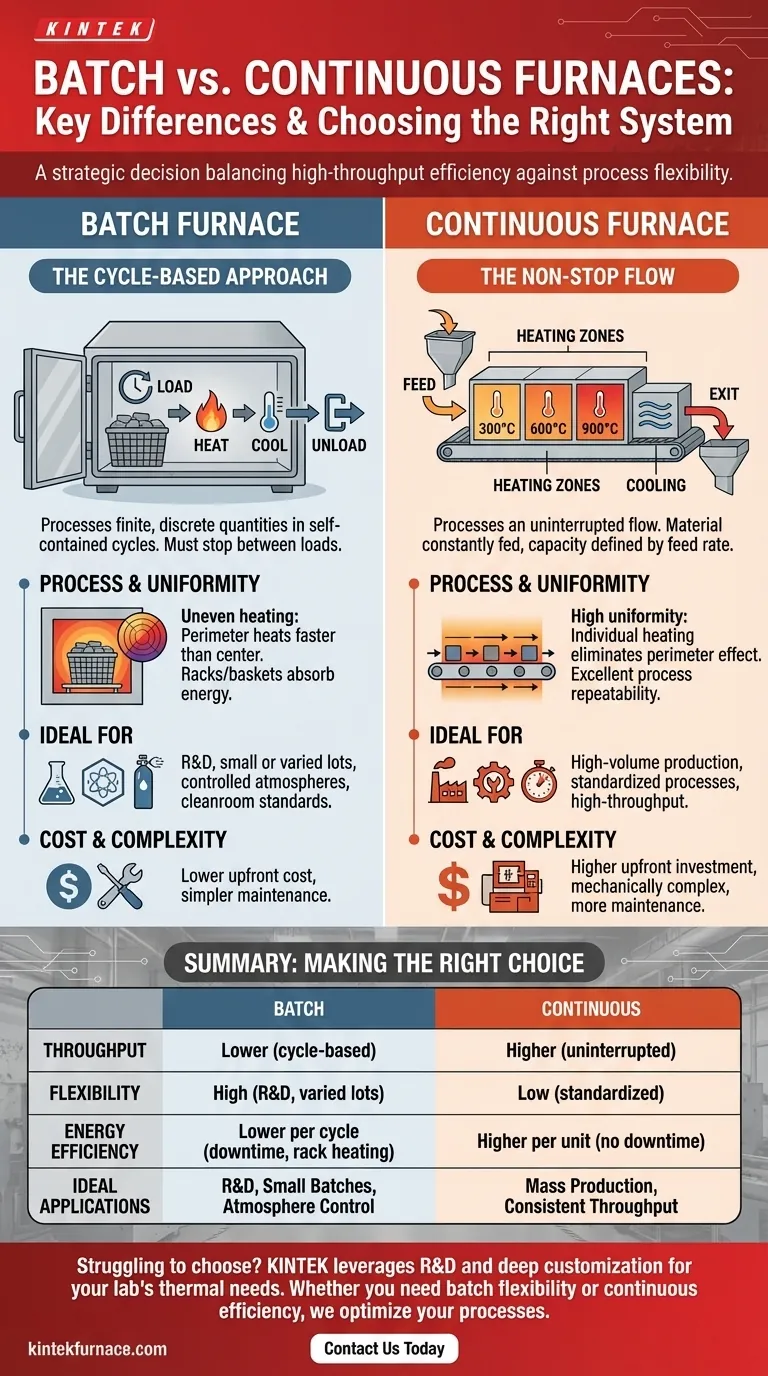

Em sua essência, fornos em batelada e contínuos são distinguidos por seu modelo operacional fundamental. Um forno em batelada processa uma quantidade finita e discreta de material em um ciclo autocontido, enquanto um forno contínuo processa um fluxo ininterrupto de material, operando sem a necessidade de parar entre as cargas. Essa diferença central dita suas respectivas forças, fraquezas e aplicações ideais.

A escolha entre um forno em batelada e contínuo não se trata apenas de volume de produção. É uma decisão estratégica que equilibra a eficiência de alto rendimento dos sistemas contínuos com a flexibilidade e o controle de processo oferecidos pelos sistemas em batelada.

A Diferença Operacional Fundamental

A distinção primária reside em como o material se move através do processo térmico. Um opera em ciclos distintos, o outro em um fluxo constante.

Como Funcionam os Fornos em Batelada: A Abordagem Baseada em Ciclos

Um forno em batelada funciona como um sistema selado. Uma quantidade específica, ou "batelada", de material é carregada na câmara, frequentemente usando acessórios como cestos ou racks.

O forno é então selado, aquecido à temperatura alvo por uma duração definida e, finalmente, resfriado antes que a carga processada seja removida. Toda essa sequência de carregar-aquecer-resfriar-descarregar constitui um único ciclo.

Como Funcionam os Fornos Contínuos: O Fluxo Ininterrupto

Um forno contínuo é projetado para operação ininterrupta. O material é constantemente alimentado em uma extremidade do forno a partir de um funil e viaja por várias zonas de temperatura antes de sair pela outra extremidade.

A capacidade do sistema não é definida pelo tamanho da câmara, mas pela taxa de alimentação e pelo tamanho dos funis de alimentação e coleta, que podem variar de alguns litros a várias centenas.

Controle de Processo e Uniformidade do Produto

A forma como cada tipo de forno aplica calor tem implicações significativas para a consistência e qualidade do produto final.

O Desafio da Uniformidade em Sistemas em Batelada

Em um forno em batelada, a carga inteira deve ser aquecida simultaneamente. Isso pode levar a um aquecimento irregular, pois as partes na periferia da carga, mais próximas dos elementos de aquecimento, aquecerão mais rápido do que as do centro.

Além disso, os racks ou cestos usados para segurar o material também absorvem energia térmica, aumentando a carga térmica geral e o consumo de energia para cada ciclo.

Alcançando Consistência em Sistemas Contínuos

Fornos contínuos aquecem cada item individualmente à medida que ele se move pelo sistema a uma velocidade constante e controlada. Isso elimina o "efeito de periferia" e garante que cada peça seja exposta exatamente ao mesmo perfil de temperatura.

Este método resulta em uma repetibilidade de processo e uniformidade de produto extremamente altas do primeiro ao último item.

O Papel das Zonas de Aquecimento

Fornos contínuos, e alguns fornos tubulares em batelada avançados, frequentemente utilizam múltiplas zonas de aquecimento. Um forno de três zonas, por exemplo, pode criar uma temperatura excepcionalmente uniforme ao longo de seu comprimento ou estabelecer um perfil de temperatura preciso — aumentando o calor, mantendo-o e depois resfriando de maneira controlada à medida que o produto se move.

Compreendendo as Compensações

Nenhum sistema é universalmente superior. A escolha ideal depende do equilíbrio entre eficiência, custo e requisitos de processo.

Rendimento e Eficiência Energética

Para produção de alto volume, os fornos contínuos são significativamente mais eficientes. Eles eliminam o tempo de inatividade necessário para resfriamento e recarga, e ao não aquecer racks ou cestos pesados, seu consumo de energia por unidade é muito menor.

Flexibilidade Operacional

Os fornos em batelada oferecem flexibilidade superior. São ideais para pesquisa e desenvolvimento, processamento de lotes pequenos ou variados, ou quando as receitas de produtos mudam frequentemente. Por serem sistemas selados, também são mais adequados para processos que exigem uma atmosfera inerte controlada ou padrões de sala limpa.

Custo e Complexidade

Fornos contínuos representam um investimento inicial maior. São mecanicamente mais complexos, exigem sistemas de controle mais sofisticados para gerenciar taxas de alimentação e zonas de temperatura, e geralmente demandam manutenção mais frequente.

Sistemas em batelada são geralmente mais simples, menos caros de adquirir e mais fáceis de manter.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do forno correto exige o alinhamento das principais forças do equipamento com o seu objetivo operacional primário.

- Se o seu foco principal é produção padronizada de alto volume: Um forno contínuo oferece rendimento, eficiência energética por unidade e consistência de processo inigualáveis.

- Se o seu foco principal é a flexibilidade de processo para P&D ou lotes variados: Um forno em batelada oferece a adaptabilidade necessária para trocas frequentes e execuções de produção menores e distintas.

- Se o seu foco principal é o controle atmosférico absoluto ou a pureza: O design de sistema selado de um forno em batelada o torna a escolha superior para processos em salas limpas ou que exigem gás inerte.

Em última análise, compreender a distinção entre processamento baseado em ciclo e baseado em fluxo permite que você selecione a ferramenta certa para o seu objetivo térmico específico.

Tabela Resumo:

| Aspecto | Forno em Batelada | Forno Contínuo |

|---|---|---|

| Modelo Operacional | Processa cargas discretas em ciclos | Processa material em fluxo ininterrupto |

| Rendimento | Menor, adequado para lotes pequenos ou variados | Maior, ideal para produção de alto volume |

| Uniformidade do Processo | Pode ter aquecimento irregular; menor consistência | Alta uniformidade com exposição consistente à temperatura |

| Flexibilidade | Alta; adaptável para P&D e mudanças frequentes | Baixa; melhor para processos padronizados |

| Eficiência Energética | Menor por ciclo devido ao aquecimento de racks e tempo de inatividade | Maior por unidade; sem tempo de inatividade e aquecimento extra mínimo |

| Custo e Complexidade | Custo inicial menor, manutenção mais simples | Investimento inicial maior, sistemas mais complexos |

| Aplicações Ideais | P&D, pequenos lotes, atmosferas controladas | Produção em massa, necessidades de alto rendimento consistentes |

Com dificuldade em escolher o forno certo para as necessidades do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos – incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD – oferece forte personalização profunda para atender precisamente às suas necessidades experimentais únicas. Quer você precise da flexibilidade do processamento em batelada ou da eficiência dos sistemas contínuos, podemos ajudar a otimizar seus processos térmicos. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar sua produtividade e resultados!

Guia Visual

Produtos relacionados

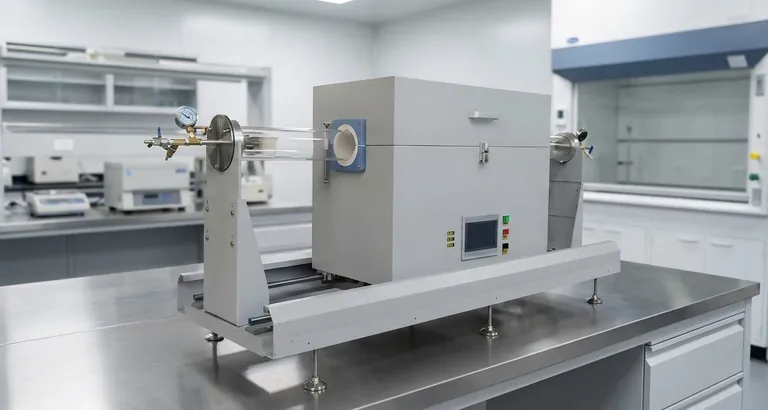

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- O que é um forno de tubo de quartzo e qual é o seu principal uso? Essencial para Processamento Controlado em Alta Temperatura

- Que requisitos técnicos afectam a resistência térmica externa dos tubos do forno?Factores-chave para aplicações de elevado desempenho

- Quais são as principais características de um forno tubular de quartzo? Descubra a precisão de alta temperatura para o seu laboratório

- Como procede tipicamente o processo de trabalho de um forno de tubo de quartzo? Domine o Aquecimento de Precisão para Materiais Avançados

- Que fatores devem ser considerados ao comprar um forno de tubo de quartzo? Garanta um Processamento Confiável em Altas Temperaturas