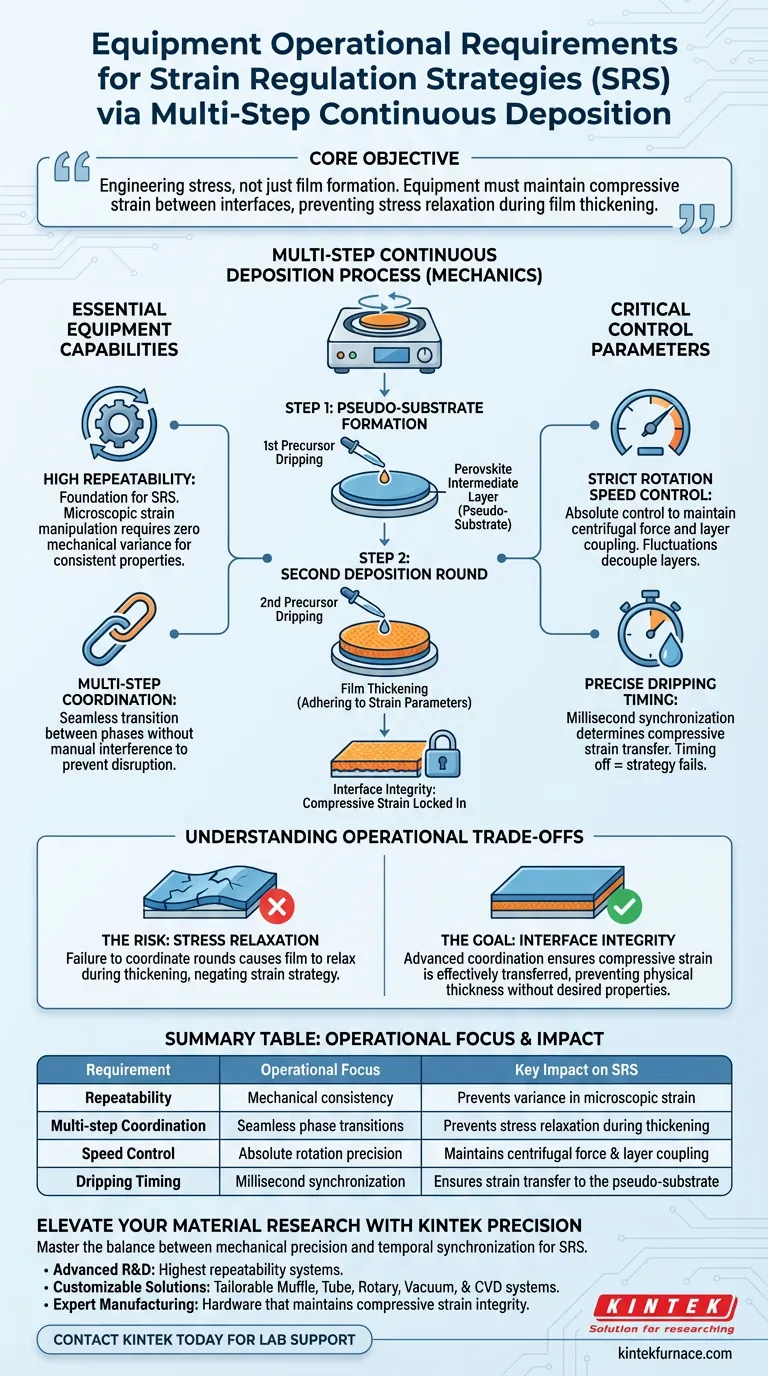

Para implementar estratégias de regulação de tensão (SRS) de forma eficaz, você precisa de equipamentos especializados de revestimento por centrifugação projetados para alta repetibilidade e coordenação precisa em várias etapas. A máquina deve ser capaz de executar um processo de deposição contínuo em duas rodadas, onde a dinâmica de gotejamento do precursor e de rotação são estritamente sincronizadas.

O objetivo principal não é apenas a formação de filme, mas a engenharia de estresse; o equipamento deve manter a tensão compressiva entre as interfaces, evitando o relaxamento do estresse durante a fase de espessamento do filme.

Capacidades Essenciais do Equipamento

Alta Repetibilidade

O requisito fundamental para SRS é o uso de equipamentos de revestimento por centrifugação com alta repetibilidade.

Como o processo depende da manipulação da tensão em nível microscópico, qualquer variação na operação mecânica resultará em propriedades inconsistentes do filme.

Coordenação em Várias Etapas

O equipamento deve suportar capacidades de coordenação em várias etapas.

SRS não é um processo de tiro único; requer que a máquina transite perfeitamente entre diferentes fases operacionais sem interferência manual que possa perturbar o estado do filme.

A Mecânica do Processo de Deposição

Formação do Pseudo-Substrato

O primeiro requisito operacional é a execução precisa de uma primeira rodada de gotejamento do precursor.

Esta etapa é crítica, pois forma a camada intermediária de perovskita, que funciona como um pseudo-substrato para o material subsequente.

A Segunda Rodada de Deposição

Após a formação da camada intermediária, o equipamento deve facilitar imediatamente uma segunda rodada de deposição.

Esta técnica de laminação é responsável por espessar o filme, aderindo estritamente aos parâmetros de tensão estabelecidos pelo pseudo-substrato.

Parâmetros Críticos de Controle

Controle Rigoroso da Velocidade de Rotação

O revestidor por centrifugação deve oferecer controle absoluto sobre as velocidades de rotação.

Flutuações na velocidade podem alterar as forças centrífugas que atuam sobre o precursor, potencialmente desacoplando as camadas ou induzindo relaxamento indesejado.

Tempo de Gotejamento Preciso

Talvez o requisito operacional mais específico seja o controle rigoroso do tempo de gotejamento.

O momento exato em que o precursor atinge o substrato determina como a tensão compressiva é transferida. Se o tempo estiver incorreto, a estratégia de engenharia de tensão falha.

Compreendendo os Compromissos Operacionais

O Risco de Relaxamento de Tensão

A principal armadilha neste processo é o relaxamento de tensão.

Se o equipamento não conseguir manter a coordenação específica entre a primeira e a segunda rodadas, o filme relaxará durante o espessamento. Isso anula completamente os benefícios da estratégia de regulação de tensão.

Integridade da Interface

O equipamento deve garantir que a tensão compressiva seja transferida efetivamente entre as interfaces.

Revestidores por centrifugação padrão que carecem de recursos avançados de coordenação geralmente falham em manter essa tensão, resultando em um filme fisicamente espesso que carece das propriedades eletrônicas ou mecânicas desejadas.

Otimizando Sua Configuração para SRS

Para obter os melhores resultados com Estratégias de Regulação de Tensão, avalie seu equipamento em relação a esses objetivos específicos:

- Se o seu foco principal for a Retenção de Tensão: Priorize equipamentos com tempo de gotejamento programável até o milissegundo para garantir sincronização perfeita entre o pseudo-substrato e a camada de espessamento.

- Se o seu foco principal for a Escalabilidade do Processo: Concentre-se em revestidores por centrifugação com coordenação automatizada em várias etapas para garantir alta repetibilidade em grandes lotes.

O sucesso do SRS é definido pela capacidade do hardware de travar a tensão compressiva antes que o filme tenha a chance de relaxar.

Tabela Resumo:

| Requisito | Foco Operacional | Impacto Chave no SRS |

|---|---|---|

| Repetibilidade | Consistência mecânica | Previne variação na tensão microscópica |

| Coordenação em Várias Etapas | Transições de fase perfeitas | Previne o relaxamento de tensão durante o espessamento |

| Controle de Velocidade | Precisão absoluta de rotação | Mantém a força centrífuga e o acoplamento da camada |

| Tempo de Gotejamento | Sincronização em milissegundos | Garante a transferência de tensão para o pseudo-substrato |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Para executar com sucesso as Estratégias de Regulação de Tensão (SRS), seu laboratório requer equipamentos que dominem o equilíbrio entre precisão mecânica e sincronização temporal. A KINTEK fornece soluções líderes do setor projetadas especificamente para deposição avançada de materiais.

Nosso Valor para Você:

- P&D Avançado: Beneficie-se de sistemas projetados para a mais alta repetibilidade em processos de várias etapas.

- Soluções Personalizáveis: Nossos sistemas Muffle, Tube, Rotary, Vacuum e CVD são totalmente adaptáveis aos seus parâmetros exclusivos de engenharia de tensão.

- Fabricação Especializada: Mantenha a integridade da tensão compressiva com hardware que impede o relaxamento de tensão.

Pronto para otimizar sua deposição de filmes finos e alcançar integridade superior de interface? Entre em contato conosco hoje para discutir como a KINTEK pode apoiar as necessidades de alta temperatura e revestimento do seu laboratório.

Guia Visual

Referências

- Pengju Shi, Rui Wang. Strain regulates the photovoltaic performance of thick-film perovskites. DOI: 10.1038/s41467-024-47019-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como um forno de secagem a vácuo contribui para a qualidade de precursores reticulados? Guia especializado para integridade de materiais

- Quais condições ambientais críticas um forno de recozimento de alta temperatura para recristalização fornece? Maximizando a resistência do aço

- Qual é o propósito principal de um forno de secagem industrial a jato para Si/HC-X? Otimizar o pré-tratamento de biomassa

- Por que o recozimento em um forno de tratamento térmico é realizado em amostras compostas de grafite em flocos/cobre antes dos testes de desempenho? Garanta a integridade dos dados para medições precisas de expansão térmica

- Por que a transformação de ZnS em ZnO é crítica na recuperação de zinco assistida por micro-ondas? Desbloqueie 92,5% de Rendimento de Extração

- Qual o papel da calcinação em alta temperatura na purificação da cinza vulcânica? Obtenha Resultados de Sílica Ultra-Pura

- Como um sistema de água de resfriamento circulante contribui para a remoção de impurezas? Otimizar a Pureza do Cloreto de Rubídio

- Por que a cordierita é selecionada como suporte de favo de mel para catalisadores de decomposição de HAN? Insights essenciais de design