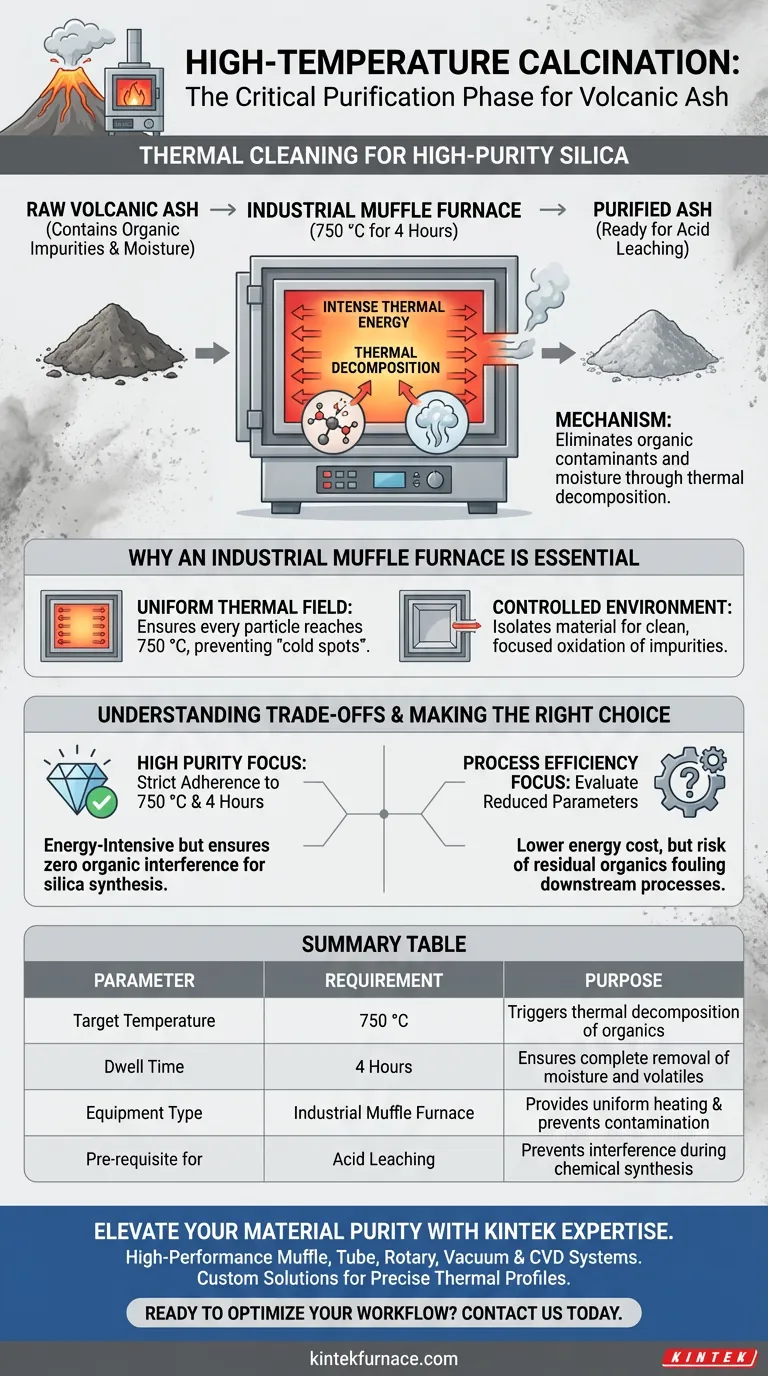

A calcinação em alta temperatura serve como a fase crítica de limpeza térmica no processamento da cinza vulcânica. Ao submeter o material a 750 °C por quatro horas dentro de um forno mufla industrial, o processo utiliza intensa energia térmica para decompor e eliminar impurezas orgânicas e umidade residual. Esta etapa é um precursor obrigatório para a lixiviação ácida, garantindo que os contaminantes não interfiram na síntese subsequente de sílica de alta pureza.

Ponto Principal A calcinação não é meramente uma etapa de secagem; é um processo de purificação química que utiliza decomposição térmica para remover matéria orgânica. Ao remover essas impurezas antecipadamente, você protege a integridade do processo de lixiviação ácida subsequente e garante que a sílica sintetizada final atenda a altos padrões de pureza.

O Mecanismo de Purificação Térmica

Eliminando Contaminantes Orgânicos

A cinza vulcânica contém naturalmente impurezas orgânicas e umidade que atuam como contaminantes. A função principal da calcinação é submeter esses elementos indesejados a temperaturas altas o suficiente para desencadear a decomposição térmica.

Os Detalhes do Perfil Térmico

Para a cinza vulcânica, o protocolo estabelecido requer uma temperatura sustentada de 750 °C por uma duração de quatro horas. Este perfil específico de tempo-temperatura garante que a decomposição dos orgânicos seja completa, e não parcial.

Preparando para a Lixiviação Ácida

Esta purificação é um pré-requisito para a próxima etapa: lixiviação ácida. Se impurezas orgânicas permanecerem na cinza, elas podem reagir imprevisivelmente durante a lixiviação, comprometendo a eficiência da reação química e a pureza do produto final.

Por Que o Forno Mufla Industrial é Essencial

Fornecendo Energia Térmica Consistente

Um forno mufla industrial é projetado para fornecer um campo térmico uniforme. Isso garante que cada partícula da cinza vulcânica seja exposta à mesma temperatura, prevenindo "pontos frios" onde impurezas possam sobreviver.

Ambiente Controlado

O design mufla isola o material do contato direto com combustível ou subprodutos de combustão. Isso permite uma aplicação de calor limpa e controlada, focada unicamente na oxidação e remoção das impurezas alvo.

Entendendo os Compromissos

Consumo de Energia vs. Pureza

Operar um forno a 750 °C por quatro horas consome muita energia. Embora isso garanta alta pureza, representa um custo operacional significativo que deve ser ponderado em relação ao grau exigido da sílica final.

O Risco de Variação Térmica

Embora o alvo seja 750 °C, o controle do processo é vital. Como visto em processos de calcinação semelhantes, flutuações significativas de temperatura podem levar a mudanças estruturais anormais ou remoção incompleta de solventes, exigindo calibração precisa do equipamento.

Fazendo a Escolha Certa para o Seu Projeto

Para determinar o quão estritamente você deve aderir a este protocolo de calcinação, considere os requisitos do seu objetivo final.

- Se o seu foco principal é a Síntese de Sílica de Alta Pureza: Aderir estritamente aos parâmetros de 750 °C e 4 horas para garantir zero interferência orgânica durante a lixiviação ácida.

- Se o seu foco principal é a Eficiência do Processo: Avalie se aplicações de menor grau permitem uma temperatura ou tempo de permanência reduzidos, mas esteja ciente de que orgânicos residuais podem contaminar processos químicos subsequentes.

A purificação bem-sucedida depende de ver a calcinação não como uma etapa passiva de aquecimento, mas como uma barreira química ativa contra a contaminação.

Tabela Resumo:

| Parâmetro do Processo | Requisito | Propósito na Purificação |

|---|---|---|

| Temperatura Alvo | 750 °C | Desencadeia a decomposição térmica de orgânicos |

| Tempo de Permanência | 4 Horas | Garante a remoção completa de umidade e voláteis |

| Tipo de Equipamento | Forno Mufla Industrial | Fornece aquecimento uniforme e previne contaminação |

| Pré-requisito para | Lixiviação Ácida | Previne interferência durante a síntese química |

Eleve a Pureza do Seu Material com a Expertise da KINTEK

Não deixe que contaminantes orgânicos comprometam sua síntese de sílica. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de alto desempenho de Mufla, Tubo, Rotativo, a Vácuo e CVD projetados para entregar os perfis térmicos precisos necessários para processos críticos de calcinação. Se você precisa de uma configuração padrão ou de um forno de alta temperatura totalmente personalizável para suas necessidades exclusivas de pesquisa, nossa equipe de engenharia está pronta para ajudá-lo a alcançar uniformidade térmica e controle de processo superiores.

Pronto para otimizar seu fluxo de trabalho de purificação? Entre em contato conosco hoje mesmo para encontrar a solução de forno perfeita para o seu laboratório.

Guia Visual

Referências

- Raden Darmawan, Fitria Nur Laily. Silica Synthesis from Mount Semeru Volcanic Ash as a Nickel Heavy Metal Adsorbent. DOI: 10.9767/bcrec.20337

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que é necessário gás argônio de alta pureza durante a calcinação de materiais TiO2/MoSe2? Proteja a integridade do seu sensor

- Como a consulta técnica direta apoia a aquisição de sistemas de fornos personalizados de alta temperatura? P&D especializado

- Quais são os principais tipos de fornos de laboratório com base no tamanho? Encontre o Ajuste Perfeito para a Escala do Seu Laboratório

- Como o desprendimento da base do cadinho afeta as superligas à base de níquel? Prevenindo Fadiga Catastrófica e Impureza de Material

- Como a eliminação de filmes duplos de óxido melhora o envelhecimento T7? Desbloqueie Ductilidade Superior em Ligas de Alumínio

- Por que o carvão é usado como material susceptor durante o revestimento por micro-ondas de FeCoNiMnCu? Desbloqueie o aquecimento eficiente.

- Quais vantagens técnicas os sistemas de fornos de alta temperatura oferecem para interconexões flexíveis robustas? Aumentar a Durabilidade

- Qual é a função do forno de arco elétrico na produção de UMG-Si? Potencializando a Transformação do Silício