Os sistemas de fornos de alta temperatura fornecem precisão crítica para modificar as propriedades do material necessárias para eletrônicos flexíveis. Especificamente, configurações como fornos tubulares e de Deposição Química em Fase Vapor (CVD) permitem que os engenheiros desacoplem a flexibilidade mecânica da condutividade elétrica por meio de tratamentos térmicos rigorosamente controlados.

Ao permitir processos específicos de alta temperatura em ambientes gasosos regulados, esses sistemas permitem a síntese de materiais compósitos que mantêm a integridade elétrica mesmo sob estresse significativo de alongamento e carga cíclica.

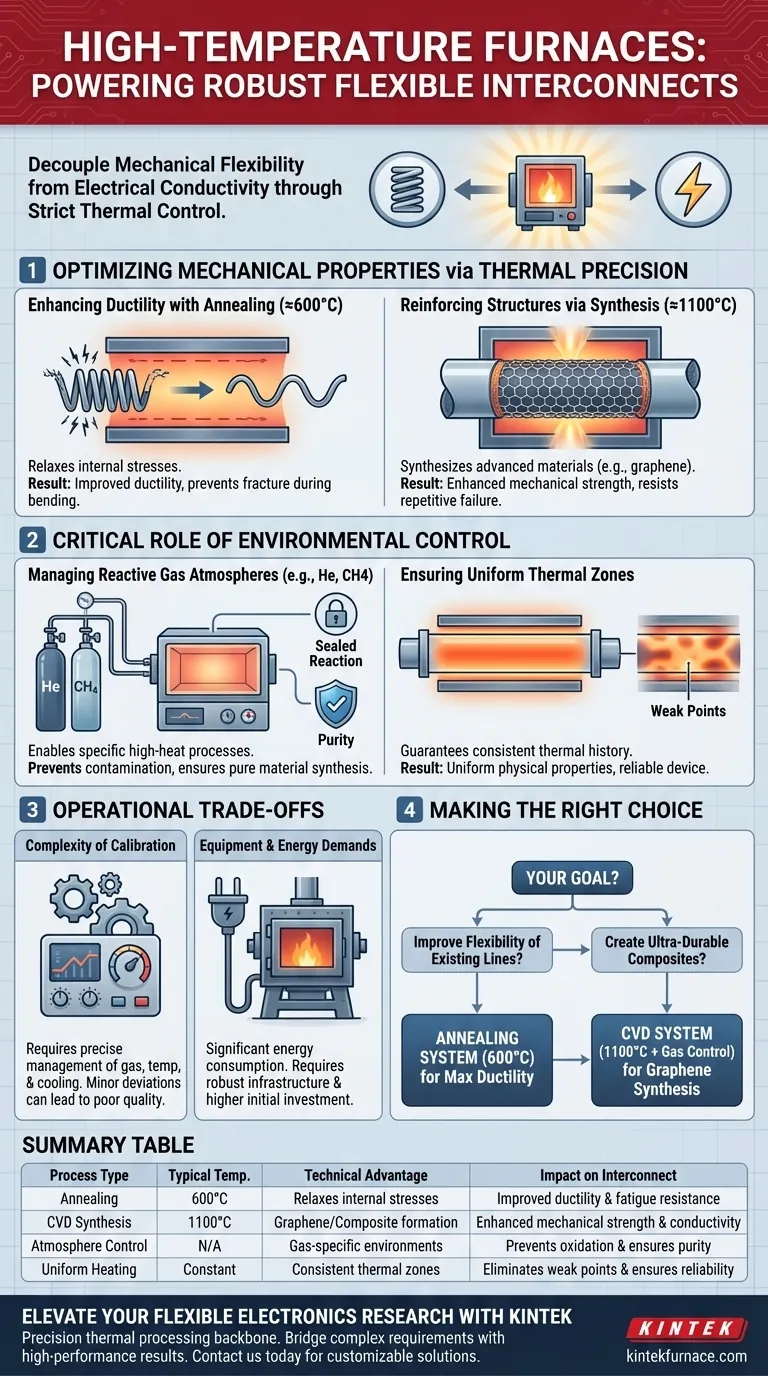

Otimizando Propriedades Mecânicas Através da Precisão Térmica

Aumentando a Ductilidade com Recozimento

O principal desafio nas interconexões flexíveis é prevenir a fadiga do metal durante o movimento. Fornos de alta temperatura resolvem isso permitindo processos precisos de recozimento a aproximadamente 600°C.

Este tratamento térmico alivia as tensões internas dos metais condutores. O resultado é uma ductilidade significativamente melhorada, permitindo que a interconexão dobre e torça sem fraturar.

Reforçando Estruturas Via Síntese

Além do simples recozimento, esses sistemas suportam síntese de alta temperatura em limiares muito mais altos, como 1100°C. Essa capacidade é essencial para criar materiais de reforço avançados como o grafeno.

Ao sintetizar camadas de grafeno diretamente sobre ou dentro da estrutura da interconexão, os engenheiros podem aumentar a resistência mecânica do material. Isso cria um compósito robusto que resiste à falha durante o uso repetitivo.

O Papel Crítico do Controle Ambiental

Gerenciando Atmosferas Gasosas Reativas

A temperatura é apenas metade da equação; o ambiente químico é igualmente crítico. Sistemas de alta temperatura são projetados para manusear fluxos de gás específicos, como hélio ou metano, de forma segura e eficaz.

Esses gases são frequentemente precursores necessários ou gases de arraste para a síntese de materiais avançados como o grafeno. O forno atua como uma câmara de reação selada, prevenindo contaminação e garantindo a síntese de materiais puros.

Garantindo Zonas Térmicas Uniformes

Aquecimento inconsistente leva a pontos fracos em uma interconexão, que se tornam pontos de falha sob estresse. Sistemas de fornos de alta qualidade utilizam P&D especializada e fabricação avançada para garantir zonas de temperatura uniformes.

Essa uniformidade garante que todo o comprimento da interconexão passe pela mesma história térmica exata. Consequentemente, as propriedades físicas — como elasticidade e condutividade — permanecem consistentes em todo o dispositivo.

Compreendendo os Compromissos Operacionais

Complexidade da Calibração

Alcançar esses resultados requer calibração rigorosa. O "controle estrito" mencionado exige gerenciamento preciso das taxas de fluxo de gás, velocidades de rampa de temperatura e ciclos de resfriamento. Um pequeno desvio na mistura de gás ou no perfil de temperatura pode levar à má qualidade do grafeno ou à oxidação dos metais.

Demanda de Equipamento e Energia

Operar a 1100°C implica um consumo significativo de energia e requer infraestrutura de laboratório robusta. Conforme observado nos padrões de fabricação, esses sistemas devem ser construídos com especificações rigorosas para lidar com tais extremos com segurança, representando um investimento inicial mais alto do que fornos de secagem padrão.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a configuração de forno correta para o seu projeto de interconexão flexível, considere seus requisitos específicos de material:

- Se o seu foco principal é melhorar a flexibilidade das linhas metálicas existentes: Priorize sistemas capazes de recozimento estável e uniforme a 600°C para maximizar a ductilidade.

- Se o seu foco principal é criar compósitos de próxima geração ultra-duráveis: Você precisa de um sistema capaz de CVD que possa atingir com segurança 1100°C e gerenciar gases de hidrocarbonetos para síntese de grafeno.

O sucesso em eletrônicos flexíveis depende não apenas dos materiais que você escolhe, mas da precisão da história térmica a que você os submete.

Tabela Resumo:

| Tipo de Processo | Temp. Típica | Vantagem Técnica | Impacto na Interconexão |

|---|---|---|---|

| Recozimento | 600°C | Alivia tensões internas | Melhora ductilidade e resistência à fadiga |

| Síntese CVD | 1100°C | Formação de grafeno/compósito | Aumenta resistência mecânica e condutividade |

| Controle de Atmosfera | N/A | Ambientes específicos de gás | Previne oxidação e garante pureza do material |

| Aquecimento Uniforme | Constante | Zonas térmicas consistentes | Elimina pontos fracos e garante confiabilidade do dispositivo |

Eleve Sua Pesquisa em Eletrônicos Flexíveis com a KINTEK

O processamento térmico de precisão é a espinha dorsal da tecnologia de interconexão de próxima geração. Na KINTEK, preenchemos a lacuna entre requisitos complexos de materiais e resultados de alto desempenho. Apoiados por P&D especializada e fabricação de classe mundial, fornecemos um conjunto abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD adaptados às necessidades específicas do seu laboratório.

Se você está focado em recozimento de alta ductilidade ou síntese complexa de grafeno, nossos sistemas oferecem os controles personalizáveis e as zonas térmicas uniformes essenciais para o seu sucesso. Entre em contato hoje mesmo para encontrar a solução personalizável de alta temperatura perfeita para sua pesquisa.

Guia Visual

Referências

- Kaihao Zhang, Sameh Tawfick. Ultrathin damage-tolerant flexible metal interconnects reinforced by in-situ graphene synthesis. DOI: 10.1038/s41528-024-00300-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o papel de um sistema acoplado TG-FTIR-MS na análise de 5AT e NaIO4? Domine as Perspectivas da Decomposição Térmica

- Por que é necessário um forno com controle programado de temperatura para a regeneração do catalisador? Garanta a Estabilidade do Catalisador

- Por que evaporadores rotativos ou fornos industriais são recomendados para manusear lamas de carboneto de boro contendo solventes?

- Qual é o principal objetivo do tratamento de recozimento a 600°C? Otimizar o Desempenho de Cerâmica Revestida com Prata

- Por que as fundições de liga de alumínio são submetidas a testes de alta temperatura em um forno industrial de bolhas? Revelar Defeitos

- Quais são as vantagens do revestimento PVD? Alcance Precisão, Pureza e Desempenho Ecológico

- Qual o papel de um vaso de pressão fechado durante a carbonatação do gama-C2S? Desbloqueie a Mineralização Rápida

- Por que pulsos de aquecimento específicos são aplicados ao monitorar oscilações na superfície de metal fundido? Desbloqueie Insights de Materiais