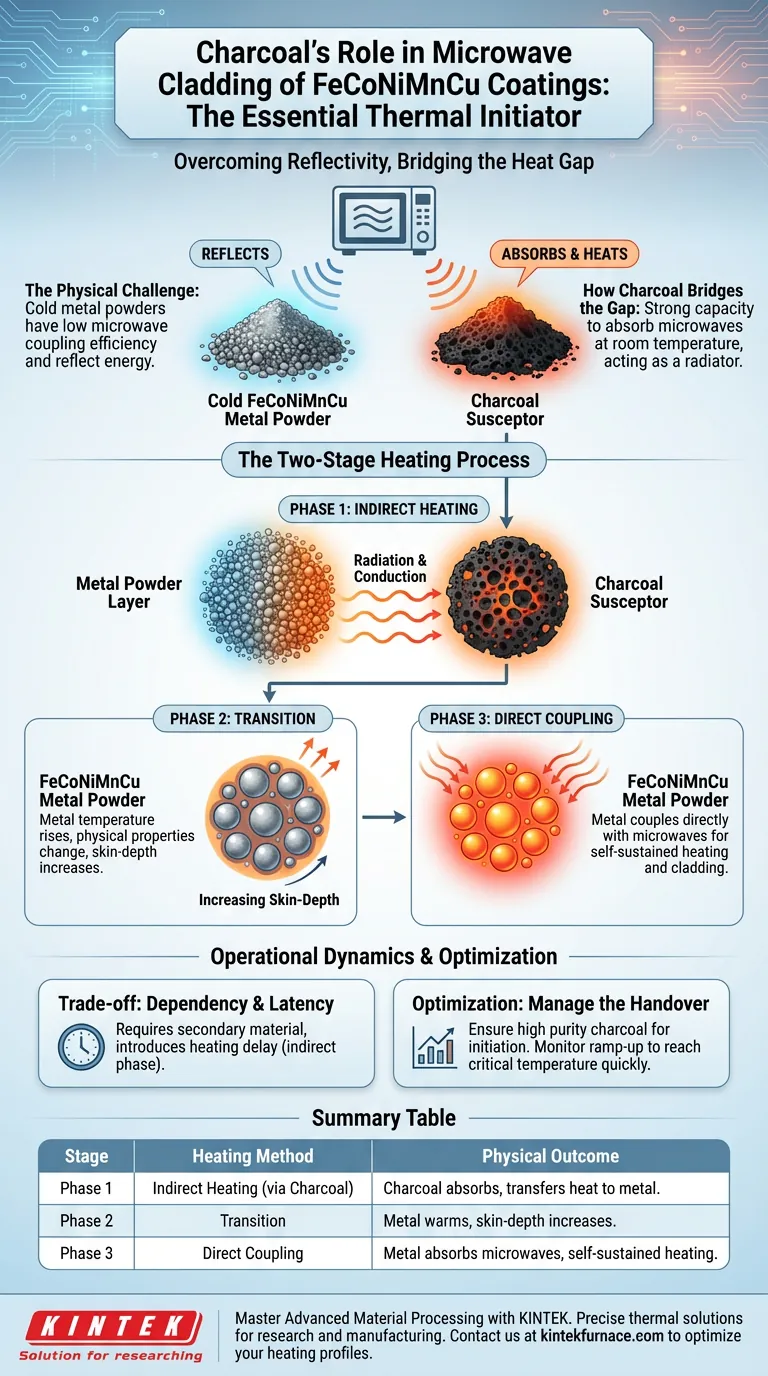

O carvão funciona como um iniciador térmico essencial. É utilizado porque os pós metálicos, como FeCoNiMnCu, refletem naturalmente as micro-ondas à temperatura ambiente, impedindo que aqueçam eficazmente por si próprios. O carvão resolve isso absorvendo imediatamente a energia das micro-ondas, convertendo-a em calor e transferindo essa energia térmica para o pó metálico até que o metal atinja um estado em que possa absorver as micro-ondas diretamente.

O revestimento por micro-ondas de metais depende de um processo de aquecimento distinto em duas etapas. O carvão atua como o "motor de arranque", superando a baixa eficiência de acoplamento dos pós metálicos frios para desencadear sua capacidade de gerar calor próprio.

O Desafio Físico dos Pós Metálicos

O Problema da Refletividade

À temperatura ambiente, os pós metálicos possuem uma baixa eficiência de acoplamento de micro-ondas.

Em vez de absorver a energia, o pó FeCoNiMnCu reflete as micro-ondas. Sem uma intervenção externa, o material permaneceria muito frio para ser processado.

Como o Carvão Faz a Ponte

Alta Capacidade de Absorção

O carvão é selecionado como susceptor porque se comporta de maneira diferente do metal.

Possui uma forte capacidade de absorver micro-ondas à temperatura ambiente. Após a exposição, ele imediatamente começa a converter a energia das micro-ondas em energia térmica.

Mecanismos de Transferência de Calor

Uma vez que o carvão aquece, ele atua como um radiador localizado.

Ele transfere o calor gerado para a camada adjacente de pó metálico. Essa transferência ocorre através de uma combinação de radiação e condução, elevando gradualmente a temperatura do pó metálico.

Atingindo o Estado Crítico

Aumento da Profundidade de Penetração (Skin-Depth)

O objetivo final do carvão é elevar o pó metálico a uma temperatura crítica.

À medida que a temperatura aumenta, as propriedades físicas do pó metálico mudam. Especificamente, a profundidade de penetração (skin-depth) do metal aumenta.

Transição para Acoplamento Direto

Uma vez que essa profundidade de penetração aumenta suficientemente, a dinâmica muda.

O pó metálico não é mais puramente reflexivo; ele começa a acoplar-se diretamente com as micro-ondas. Nesta fase, o metal gera seu próprio calor, completando o processo de revestimento que o carvão iniciou.

Dinâmicas Operacionais e Compromissos

Dependência de Materiais Auxiliares

O principal compromisso neste processo é a necessidade de um material secundário.

O processo não é autoiniciado; é totalmente dependente da eficiência do susceptor. Se o carvão falhar em absorver energia ou transferir calor de forma eficaz, o metal nunca atingirá o estado necessário para o acoplamento direto.

A Lacuna de Eficiência em Duas Etapas

Este método introduz um período de latência no perfil de aquecimento.

A energia é primeiro gasta aquecendo o carvão antes que ele aqueça o metal. Esta fase de aquecimento indireto é necessária, mas representa um atraso em comparação com materiais que podem acoplar-se diretamente à temperatura ambiente.

Otimizando o Processo de Revestimento

Para garantir o revestimento por micro-ondas bem-sucedido de FeCoNiMnCu, você deve gerenciar a transição entre aquecimento indireto e direto.

- Se seu foco principal é a iniciação do processo: Certifique-se de que seu material susceptor (carvão) tenha alta pureza para maximizar a absorção imediata de micro-ondas à temperatura ambiente.

- Se seu foco principal é a eficiência do processo: Monitore o tempo de aquecimento de perto; o objetivo é atingir a temperatura crítica do metal o mais rápido possível para mudar para o aquecimento direto.

Compreender essa transferência térmica é a chave para dominar o processamento por micro-ondas de metais reflexivos.

Tabela Resumo:

| Etapa | Método de Aquecimento | Papel do Material | Resultado Físico |

|---|---|---|---|

| Fase 1 | Aquecimento Indireto | Carvão absorve energia de micro-ondas | Temperatura sobe via radiação/condução |

| Fase 2 | Transição | Pó metálico aquece | Profundidade de penetração (skin-depth) do metal aumenta |

| Fase 3 | Acoplamento Direto | FeCoNiMnCu absorve micro-ondas | Aquecimento autossustentado para o processo de revestimento |

Domine o Processamento Avançado de Materiais com a KINTEK

O gerenciamento térmico preciso é a base para revestimentos de alto desempenho. Na KINTEK, capacitamos pesquisadores e fabricantes com soluções térmicas de ponta. Seja realizando revestimento por micro-ondas ou síntese complexa de alta temperatura, nossas equipes especializadas de P&D e fabricação fornecem:

- Fornos Muffle, Tubulares e a Vácuo Personalizáveis projetados para necessidades únicas de materiais.

- Sistemas Avançados de CVD e Rotativos para deposição uniforme de camadas.

- Suporte técnico especializado para otimizar seus perfis de aquecimento e eficiência de processo.

Pronto para elevar as capacidades do seu laboratório? Entre em contato hoje mesmo para discutir os requisitos do seu projeto!

Guia Visual

Referências

- Shubham Sharma, Emad A. A. Ismail. Investigation of surface hardness, thermostability, tribo-corrosion, and microstructural morphological properties of microwave-synthesized high entropy alloy FeCoNiMnCu coating claddings on steel. DOI: 10.1038/s41598-024-55331-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual o papel do tratamento de ativação na conversão de resíduos de PPS? Desbloqueie poros de armazenamento de energia de alto desempenho

- Como o equipamento de sputtering de magnetron facilita filmes finos de BSnO? Controle de Precisão para Ajuste de Bandgap de Semicondutores

- Por que a Espectrometria de Absorção Atômica em Forno de Grafite é mais sensível que a FAAS com chama? Desvendando a Detecção em Nível de Traço

- Como a introdução de SiO2 como aditivo melhora o processo de sinterização de eletrólitos sólidos? Aumenta a Densificação

- Por que o gás argônio é preferido em relação a outros gases inertes? Descubra seu equilíbrio ideal para uso industrial

- Como os estados de superfície afetam a morfologia dos cristais de carbonato de lítio? Controle da Nucleação para Forma Superior de Partículas

- Por que um forno de secagem por sopro de laboratório é necessário para catalisadores Ni-TiN? Garanta precisão no tratamento do precursor

- Que técnicas adicionais são usadas na sinterização ativada? Aumente a Eficiência com Métodos Químicos Avançados