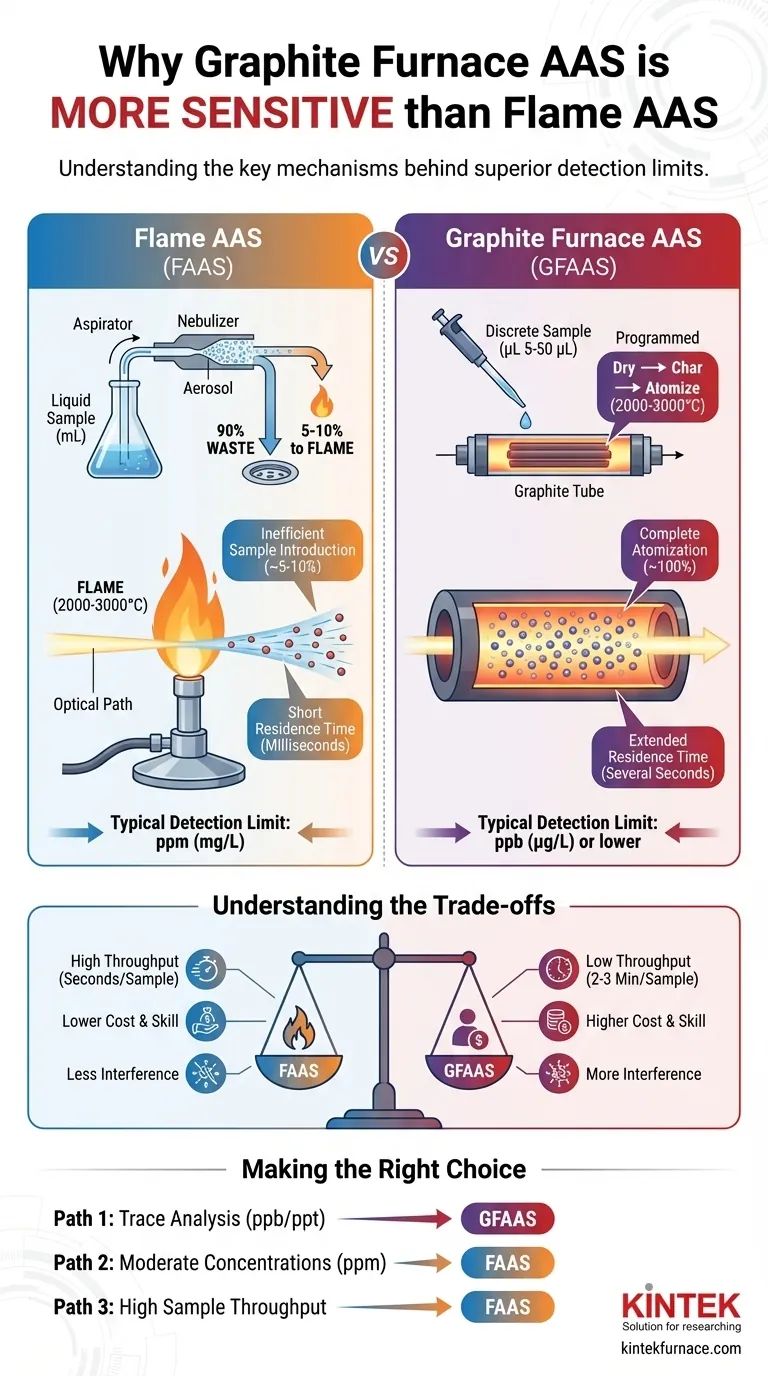

A resposta curta é que a Espectrometria de Absorção Atômica em Forno de Grafite (GFAAS) é mais sensível que a FAAS com Chama (FAAS) porque é muito mais eficiente na conversão de uma amostra em átomos mensuráveis e mantém esses átomos no caminho óptico por um tempo muito maior. Essa combinação resulta em um sinal mais forte e mais concentrado a partir de um volume de amostra muito menor, permitindo a detecção de analitos em níveis de partes por bilhão (ppb) ou inferiores.

A Espectrometria de Absorção Atômica em Forno de Grafite atinge sua sensibilidade superior não através de um único mecanismo, mas através de duas vantagens fundamentais sobre a FAAS com Chama: eficiência de atomização quase perfeita e um tempo de residência significativamente mais longo para a nuvem de átomos dentro do caminho óptico do instrumento.

Os Princípios Centrais da Sensibilidade na AAS

A Espectrometria de Absorção Atômica funciona medindo a luz absorvida por átomos livres em estado fundamental. Portanto, a sensibilidade de qualquer técnica de AAS é diretamente proporcional ao número de átomos livres gerados a partir da amostra e por quanto tempo esses átomos podem ser mantidos no caminho do feixe de luz.

Quanto mais átomos no feixe, e quanto mais tempo eles permanecerem lá, mais luz eles absorverão, levando a um sinal mais forte e a um limite de detecção mais baixo.

Como a FAAS com Chama Limita a Sensibilidade

A FAAS com chama é uma técnica robusta e rápida, mas seu design limita inerentemente sua sensibilidade final. Essa limitação decorre de dois fatores principais.

Introdução Ineficiente da Amostra

Na FAAS, a amostra líquida é continuamente aspirada para um nebulizador, que cria um aerossol fino. No entanto, apenas cerca de 5-10% desse aerossol é fino o suficiente para ser transportado para a chama.

A grande maioria da amostra, mais de 90%, condensa e é descartada sem nunca ser medida. Esta é uma perda massiva de sinal potencial antes mesmo do início da análise.

Tempo de Residência Curto na Chama

Os átomos que são criados com sucesso na chama viajam para cima com os gases quentes em alta velocidade.

Como resultado, um átomo individual permanece no caminho óptico do instrumento por apenas uma fração de segundo (milissegundos). O instrumento está medindo apenas um "instantâneo" breve e contínuo de átomos enquanto eles passam rapidamente pela zona de observação.

Como a Espectrometria de Absorção Atômica em Forno de Grafite Maximiza a Sensibilidade

A GFAAS, também conhecida como Atomização Eletrotérmica (ETA), foi projetada especificamente para superar as limitações de eficiência do método de chama.

Atomização Completa da Amostra

Ao contrário da aspiração contínua na FAAS, a GFAAS usa um volume discreto e pequeno de amostra (tipicamente 5-50 microlitros) injetado diretamente em um tubo de grafite.

O tubo é então aquecido em uma sequência programada para primeiro secar a amostra, depois carbonizar a matriz e, finalmente, atomizar virtualmente 100% do analito. Nenhuma amostra é desperdiçada.

Tempo de Residência Estendido no Tubo

O tubo de grafite é um ambiente semifechado. Quando o analito é atomizado em alta temperatura, ele cria uma nuvem densa de átomos que fica temporariamente presa dentro dos limites do tubo.

Esse confinamento força a nuvem de átomos a permanecer no caminho óptico do instrumento por um período muito mais longo — até vários segundos. Isso é centenas de vezes mais longo do que o tempo de residência em uma chama. Esta janela de medição estendida permite o registro de um sinal de absorção total significativamente maior.

Compreendendo as Compensações: A Sensibilidade Não é Tudo

Embora a GFAAS ofereça sensibilidade superior, esse desempenho vem com compensações significativas. Nem sempre é a melhor escolha.

Velocidade e Vazão de Amostras

A FAAS é excepcionalmente rápida. Uma vez calibrada, uma amostra pode ser analisada em questão de segundos. Isso a torna ideal para laboratórios que precisam processar um grande volume de amostras rapidamente.

A GFAAS é muito mais lenta. Cada análise requer um ciclo de programa de temperatura completo que pode levar de 2 a 3 minutos por amostra. Essa baixa vazão a torna inadequada para triagem rápida.

Susceptibilidade à Interferência

O ciclo de aquecimento estendido e o ambiente fechado do forno de grafite podem levar a interferências químicas e espectrais mais complexas da matriz da amostra.

Desenvolver um método GFAAS robusto geralmente requer otimização mais extensa e o uso de modificadores químicos para garantir a precisão. A FAAS, com sua chama de alta temperatura, é frequentemente mais tolerante a matrizes de amostras complexas.

Custo e Habilidade do Operador

Os sistemas de forno de grafite são mais caros para comprar e manter do que os sistemas de chama. Os tubos de grafite são itens consumíveis com vida útil limitada e devem ser substituídos regularmente.

Operar um sistema GFAAS e desenvolver métodos também requer um nível mais alto de habilidade do operador e compreensão das interferências potenciais.

Fazendo a Escolha Certa para Sua Análise

A escolha entre FAAS com Chama e GFAAS depende inteiramente do objetivo analítico.

- Se seu foco principal for análise de traços ou ultratraços (ppb ou ppt): GFAAS é a única escolha viável devido à sua sensibilidade superior e baixos requisitos de volume de amostra.

- Se seu foco principal for analisar concentrações moderadas a altas (ppm): FAAS é a melhor escolha, pois sua faixa de trabalho é perfeitamente adequada para esses níveis e oferece velocidade muito maior.

- Se seu foco principal for alta vazão de amostras: FAAS é a vencedora clara, capaz de analisar centenas de amostras no tempo que levaria para processar algumas dezenas em um sistema GFAAS.

Em última análise, essas duas técnicas são ferramentas complementares, cada uma projetada para se destacar sob diferentes condições analíticas.

Tabela de Resumo:

| Recurso | FAAS com Chama (FAAS) | Espectrometria de Absorção Atômica em Forno de Grafite (GFAAS) |

|---|---|---|

| Eficiência de Atomização | ~5-10% | ~100% |

| Tempo de Residência do Átomo | Milissegundos | Vários segundos |

| Limite de Detecção Típico | ppm (mg/L) | ppb (μg/L) ou inferior |

| Volume da Amostra | mL | μL (5-50 μL) |

| Vazão de Amostras | Alta (segundos/amostra) | Baixa (2-3 minutos/amostra) |

Precisa de análise de elementos traço precisa? Os fornos de laboratório avançados da KINTEK, incluindo modelos de tubo de alta temperatura e vácuo, fornecem o aquecimento estável e controlado essencial para o desenvolvimento de métodos GFAAS confiáveis. Nossas capacidades de personalização profunda garantem que seu forno atenda aos requisitos térmicos exatos para aplicações espectroscópicas sensíveis. Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem aprimorar sua precisão analítica.

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Como um forno de aquecimento tubular facilita o processo de revestimento de carbono? Aumenta a condutividade do óxido em camadas

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?

- Quais são os requisitos de material para tubos de fornalha? Otimizando o desempenho e a segurança em laboratórios de alta temperatura

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Qual função um forno tubular desempenha no crescimento PVT de cristais moleculares J-aggregate? Domínio do Controle Térmico