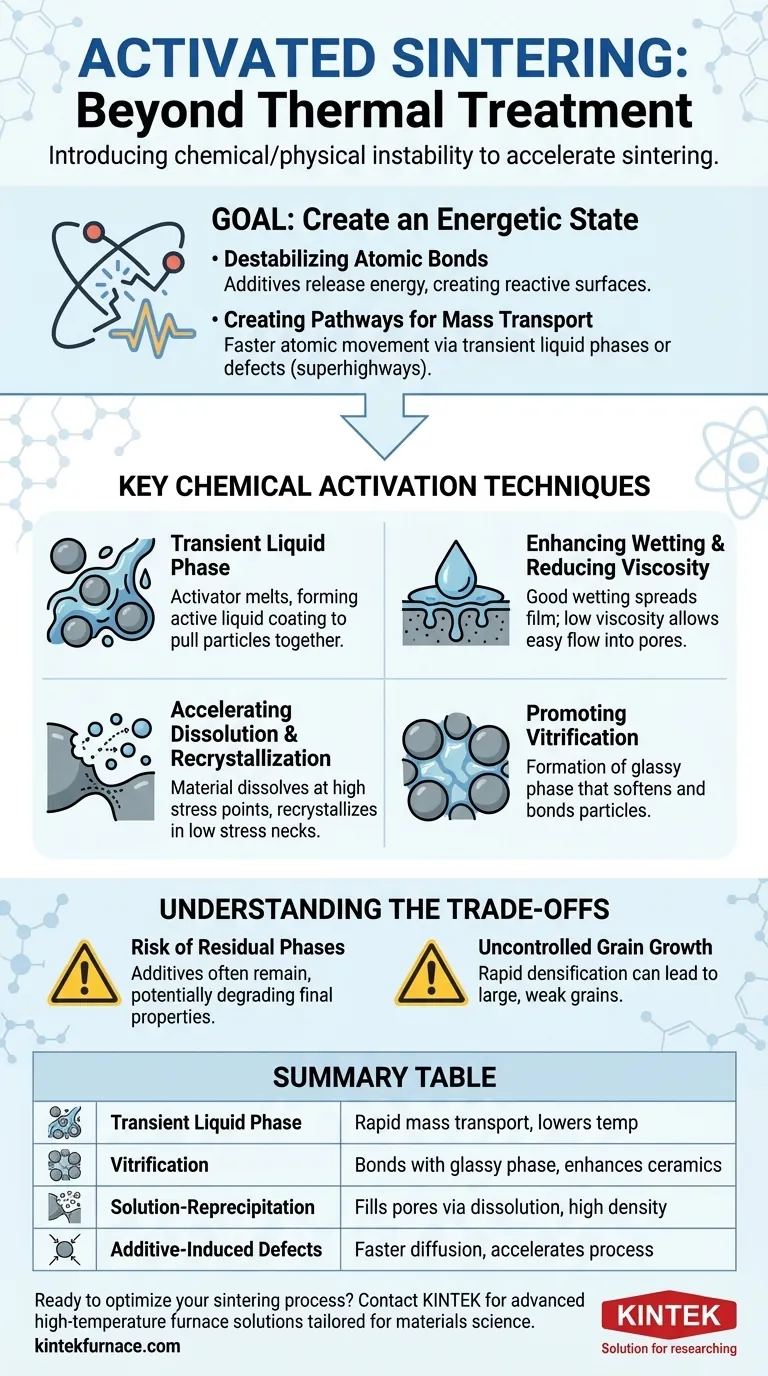

Além do simples tratamento térmico, a sinterização ativada emprega técnicas avançadas que introduzem instabilidade química ou física para acelerar o processo. Esses métodos envolvem a adição de substâncias específicas que sofrem mudanças de fase ou decomposição, criando um estado altamente energético dentro do material que aumenta dramaticamente a mobilidade atômica e a ligação, frequentemente em temperaturas significativamente mais baixas.

A estratégia central da sinterização ativada não é meramente aquecer um material, mas desestabilizar intencionalmente sua estrutura atômica. Ao introduzir ativadores que criam fases líquidas transitórias ou defeitos de rede, você cria vias de alta velocidade para o transporte de massa, tornando o processo de densificação muito mais eficiente.

O Objetivo da Ativação: Criar um Estado Energético

Para entender essas técnicas, você deve primeiro entender seu objetivo fundamental: tornar mais fácil para os átomos se moverem e para as partículas se unirem. Isso evita o processo lento e energeticamente intensivo da sinterização tradicional em estado sólido.

Desestabilizando Ligações Atômicas

O cerne da ativação reside na ruptura das ligações atômicas ou iônicas estáveis nas partículas de pó. Aditivos que se decompõem ou mudam de fase ao serem aquecidos liberam energia e criam superfícies quimicamente reativas.

Este "estado ativo" significa que os átomos nas superfícies das partículas são menos estáveis e mais inclinados a se mover, o que é o requisito essencial para a formação e crescimento dos pescoços de sinterização.

Criando Vias para o Transporte de Massa

Na sinterização convencional, os átomos se difundem lentamente através da rede sólida. As técnicas de ativação criam super-rodovias para este transporte de massa.

Ao introduzir um líquido temporário ou uma superfície altamente defeituosa, os átomos podem se mover centenas ou milhares de vezes mais rápido do que através de um cristal sólido, acelerando a densificação.

Principais Técnicas de Ativação Química

Os métodos mais comuns envolvem a cuidadosa seleção de aditivos que manipulam a química e a física nas interfaces das partículas durante o aquecimento.

Formando uma Fase Líquida Transitória

Uma técnica primária é adicionar uma pequena quantidade de um material que derrete a uma temperatura abaixo da temperatura de sinterização do pó principal.

Isso cria uma "fase líquida ativa" que reveste as partículas sólidas. Este líquido atua como um solvente e um meio para o transporte rápido de massa, unindo as partículas sólidas por ação capilar.

Aprimorando a Molhabilidade e Reduzindo a Viscosidade

Para que uma fase líquida seja eficaz, ela deve molhar as partículas sólidas, o que significa que ela se espalha para formar um filme fino e contínuo. Uma boa molhabilidade maximiza a força capilar que reorganiza e densifica o compacto de pó.

Além disso, o líquido deve ter uma viscosidade baixa para que possa fluir facilmente para os pequenos poros entre as partículas, garantindo que possa facilitar o transporte de massa por todo o componente.

Acelerando a Dissolução e a Recristalização

Uma vez que a fase líquida se forma e molha as partículas, o processo de densificação acelera. O material sólido se dissolve no líquido em pontos de alta tensão (como contatos de partículas).

Esses átomos dissolvidos então se difundem rapidamente através do líquido e recristalizam (precipitam) em áreas de baixa tensão, como os "pescoços" que crescem entre as partículas. Este processo, conhecido como solução-reprecipitação, é o mecanismo que preenche os poros e densifica o material.

Promovendo a Vitrificação

Em alguns sistemas, particularmente em cerâmicas, o aditivo pode não formar um verdadeiro líquido cristalino, mas sim promover a vitrificação.

Esta é a formação de uma fase vítrea, não cristalina, que amolece e flui em altas temperaturas. Este vidro viscoso pode desempenhar uma função semelhante à de uma fase líquida, preenchendo vazios e unindo partículas.

Compreendendo as Desvantagens

Embora poderosas, essas técnicas de ativação introduzem complexidades e potenciais desvantagens que devem ser gerenciadas.

Risco de Fases Residuais

Os aditivos usados para ativação raramente desaparecem completamente. Eles frequentemente permanecem na microestrutura final como uma fase secundária, tipicamente nos contornos de grão.

Esta fase residual pode ser prejudicial às propriedades finais do material, potencialmente degradando sua resistência mecânica, condutividade térmica ou resistência elétrica. A seleção cuidadosa e o uso mínimo de aditivos são críticos.

Crescimento de Grão Descontrolado

O mesmo ambiente de alta energia que acelera a densificação também pode levar a um crescimento rápido e indesejável do grão.

Embora a densificação seja o objetivo, grãos excessivamente grandes podem enfraquecer significativamente o material final. Um desafio fundamental é otimizar o processo para atingir a densidade total, mantendo o tamanho do grão pequeno.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia de ativação ideal depende inteiramente do seu objetivo específico para o material e o processo.

- Se o seu foco principal é baixar a temperatura de sinterização: Escolha um ativador que forme uma fase líquida eutética de baixo ponto de fusão com seu material primário para permitir o transporte de massa muito abaixo do seu ponto de sinterização normal.

- Se o seu foco principal é atingir a densidade máxima: Priorize um sistema ativador que forneça excelente molhabilidade e baixa viscosidade líquida para garantir que a fase líquida possa penetrar efetivamente em todos os poros e unir as partículas.

- Se o seu foco principal é preservar uma microestrutura de grão fino: Use a quantidade mínima absoluta de ativador necessária e projete um ciclo rápido de aquecimento e resfriamento para completar a densificação antes que um crescimento significativo do grão possa ocorrer.

Em última análise, essas técnicas transformam a sinterização de um processo térmico de força bruta em um método de fabricação preciso e quimicamente projetado.

Tabela Resumo:

| Técnica | Mecanismo Chave | Benefício Principal |

|---|---|---|

| Fase Líquida Transitória | Forma líquido de baixo ponto de fusão para transporte rápido de massa | Reduz a temperatura de sinterização |

| Vitrificação | Cria fase vítrea para unir partículas | Melhora a densificação em cerâmicas |

| Solução-Reprecipitação | Dissolve e recristaliza o material para preencher poros | Atinge alta densidade |

| Defeitos Induzidos por Aditivos | Introduz instabilidade de rede para difusão atômica mais rápida | Acelera o processo geral de sinterização |

Pronto para otimizar seu processo de sinterização? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para a ciência dos materiais. Nossa linha de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é projetada para suportar a sinterização ativada com controle preciso de temperatura e profunda personalização. Quer você esteja buscando baixar as temperaturas de sinterização, atingir a densidade máxima ou preservar microestruturas finas, nossa experiência garante o sucesso do seu laboratório. Entre em contato conosco hoje para discutir como podemos atender às suas necessidades experimentais exclusivas!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo