A necessidade principal de um forno de secagem por sopro de laboratório neste processo é facilitar uma desidratação controlada e lenta da pasta de impregnação a uma temperatura constante. Este equipamento específico garante a remoção da água fisicamente adsorvida sem submeter a mistura à evaporação rápida, o que é crucial para manter a integridade estrutural do catalisador.

Conclusão Principal O forno de secagem por sopro não é apenas um dispositivo de aquecimento; é uma ferramenta de estabilização. Sua função é fixar o precursor de Níquel (Ni) no suporte de Nitreto de Titânio (TiN) impedindo o movimento físico dos fluidos que ocorre durante a secagem rápida, garantindo que o metal ativo permaneça uniformemente disperso.

A Física da Secagem Controlada

Regulando a Taxa de Evaporação

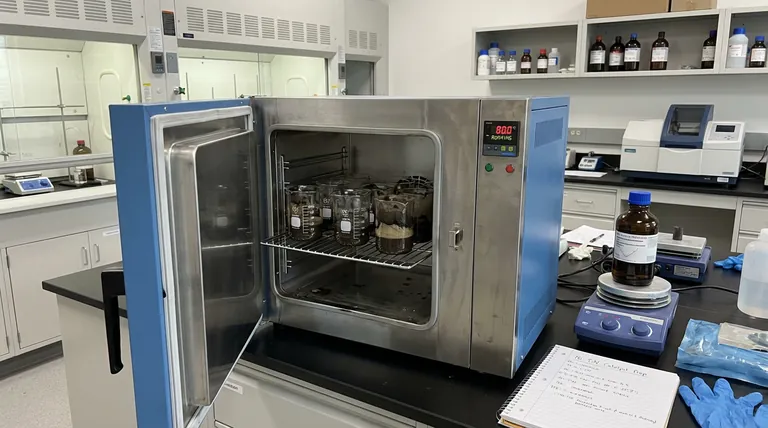

O forno de secagem por sopro utiliza circulação de ar quente para manter uma temperatura uniforme, geralmente definida em aproximadamente 80 °C para a preparação de Ni-TiN.

Ao contrário dos métodos de aquecimento estático, o aspecto de "sopro" garante um fluxo de ar consistente. Isso evita pontos quentes e permite uma taxa de evaporação gradual e previsível em todo o lote de amostras.

Remoção de Água Fisicamente Adsorvida

O objetivo nesta fase é remover a água que está fisicamente aderida à superfície do suporte.

Mantendo a temperatura moderada e constante por um período prolongado, o forno garante que a umidade seja liberada sistematicamente, em vez de explosivamente.

Prevenindo a Migração de Solutos

O Perigo da Migração Violenta

Quando um solvente evapora muito rapidamente, ele cria um fluxo capilar em direção à superfície do suporte poroso.

Se este fluxo for "violento" ou rápido, ele arrasta os precursores de Níquel dissolvidos consigo. Este fenômeno resulta no acúmulo de metais ativos na casca externa do suporte, em vez de penetrar nos poros.

Imobilizando o Precursor

O processo de secagem lenta fornecido pelo forno efetivamente imobiliza os sais de metal ativo.

Evaporando o solvente lentamente, a viscosidade da solução aumenta gradualmente. Isso cria resistência ao movimento do fluido, fixando os íons precursores em suas posições pretendidas no suporte de TiN.

Protegendo a Distribuição de Componentes

Preservando o Estado Inicial

A etapa de impregnação estabelece uma distribuição inicial ideal do precursor na superfície do TiN.

O forno de secagem por sopro protege este "estado de distribuição inicial". Ele garante que a uniformidade alcançada durante a mistura não seja desfeita durante a fase de secagem.

Garantindo Alta Dispersão

O uso adequado do forno está diretamente correlacionado à dispersão final do catalisador após a calcinação.

Ao prevenir a aglomeração (formação de grumos) durante a secagem, o forno garante que os componentes de Ni ativos permaneçam finamente divididos e altamente ativos no produto final.

Compreendendo as Compensações

O Risco do Aquecimento Rápido

É frequentemente tentador aumentar a temperatura para acelerar a síntese.

No entanto, exceder a temperatura de secagem ideal (por exemplo, ultrapassar 100°C muito rapidamente) causa vaporização rápida. Isso leva a danos estruturais e distribuição desigual, tornando o catalisador menos eficaz.

Tempo vs. Homogeneidade

A compensação é o tempo. Um ciclo de secagem por sopro adequado é um processo demorado (muitas vezes estendendo-se por muitas horas).

Sacrificar esse tempo em prol da velocidade introduz migração não uniforme, onde o metal ativo se concentra em áreas específicas, levando a um desempenho catalítico ruim.

Fazendo a Escolha Certa para Seu Objetivo

A obtenção de um catalisador Ni-TiN de alto desempenho requer o equilíbrio entre eficiência e precisão física.

- Se seu foco principal é a dispersão máxima: Priorize uma temperatura mais baixa e constante (por exemplo, 80 °C) com duração estendida para minimizar o fluxo capilar.

- Se seu foco principal é a integridade estrutural: Garanta que a função de sopro esteja ativa para eliminar gradientes de umidade que possam causar estresse desigual no suporte.

Em última análise, o forno de secagem por sopro atua como o protetor que transforma uma pasta bem misturada em um catalisador sólido uniforme e quimicamente ativo.

Tabela Resumo:

| Recurso | Papel na Preparação do Catalisador Ni-TiN | Impacto no Produto Final |

|---|---|---|

| Circulação de Ar Quente | Garante temperatura uniforme (80°C) e previne pontos quentes | Evaporação previsível e uniforme |

| Desidratação Controlada | Remove água fisicamente adsorvida lentamente | Mantém a integridade estrutural |

| Anti-Migração | Limita o fluxo capilar de precursores de Níquel | Previne acúmulo de metal e enriquecimento da casca |

| Controle de Dispersão | Imobiliza sais de metal ativo nos poros | Alta atividade catalítica e sem aglomeração |

Eleve Sua Síntese de Catalisadores com a KINTEK

O aquecimento de precisão é a espinha dorsal do desenvolvimento de catalisadores de alto desempenho. Na KINTEK, entendemos que manter a integridade estrutural e a dispersão uniforme requer mais do que apenas calor — requer controle. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas avançados de Muffle, Tubo, Rotativo, Vácuo e CVD, juntamente com fornos de alta temperatura de laboratório especializados, todos personalizáveis para suas necessidades exclusivas de pesquisa.

Não deixe que a evaporação rápida comprometa o desempenho do seu catalisador Ni-TiN. Entre em contato conosco hoje para descobrir como nossas soluções térmicas de precisão podem otimizar seu tratamento de precursor e garantir a máxima dispersão de metal.

Referências

- Yi Zhu, Xunyu Lu. Making light work: designing plasmonic structures for the selective photothermal methanation of carbon dioxide. DOI: 10.1039/d3ey00315a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de mufla 1200℃ para laboratório

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual o papel do enchimento de areia de quartzo em um forno de crescimento de cristais? Aprimora a Simetria Térmica e o Rendimento

- Como um reator de leito fixo e um forno elétrico garantem a precisão na avaliação da oxidação catalítica de isótopos de hidrogênio?

- Por que a análise termogravimétrica (TGA) é necessária para carbono rígido modificado? Otimize a Estabilidade e a Composição

- Quais vantagens um forno de secagem a vácuo oferece? Estabilidade Química Superior e Desidratação Eficiente

- Qual o papel de um ambiente de cura controlado para concretos refratários? Garanta Integridade Estrutural e Precisão

- Como o controle do fluxo de gás Argônio de alta pureza afeta a deposição de filmes Al/Ni? Domine a Sputterização de Precisão

- Qual papel o recozimento térmico desempenha no pós-tratamento de nanocristais de CZTSSe? Otimizar Pureza de Fase e Cristalidade

- Qual é a importância do pré-aquecimento de moldes de UHPC? Garanta Segurança e Longevidade com Fornos de Alta Temperatura