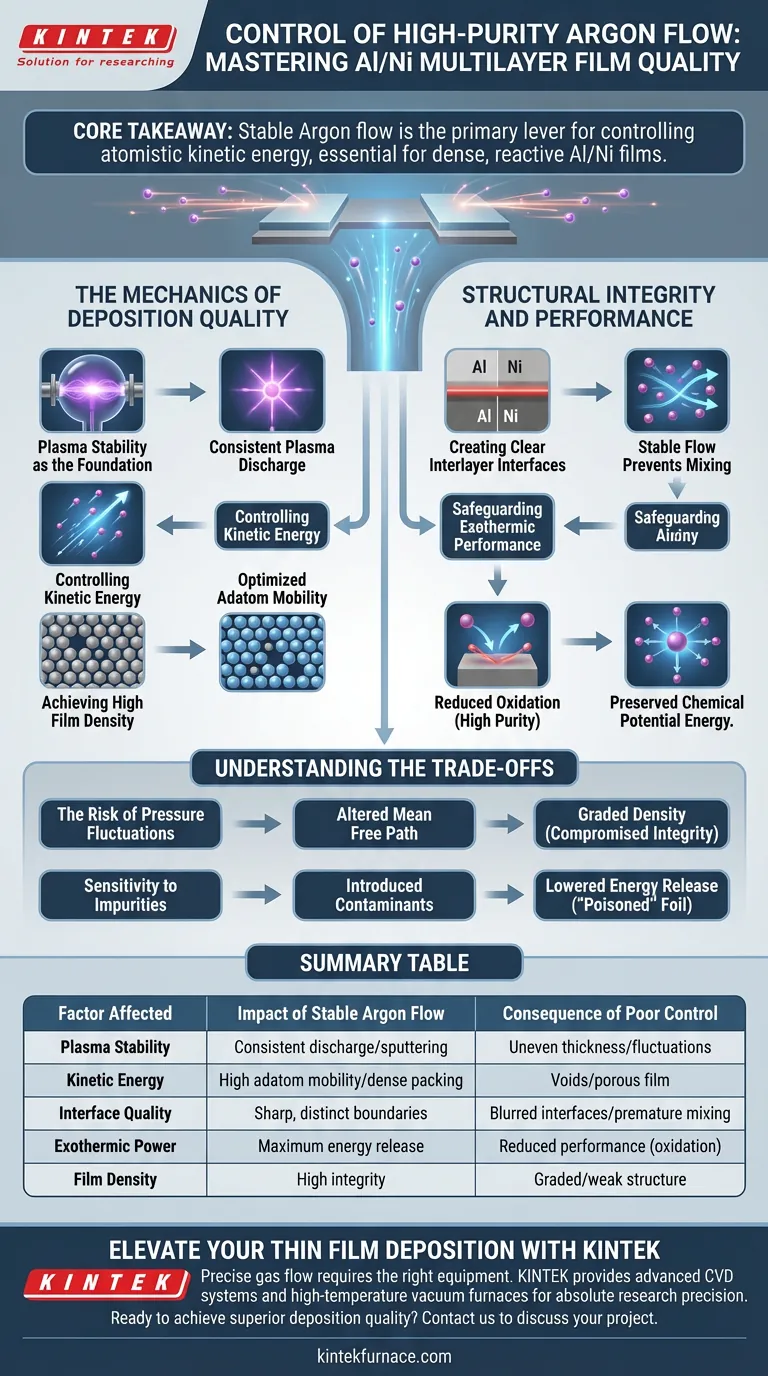

O controle preciso do fluxo de Argônio de alta pureza é o fator determinante na estabilização do plasma de sputterização usado para a deposição de Al/Ni. Ao regular esse fluxo, você efetivamente dita a energia cinética dos átomos de Alumínio e Níquel que viajam para o substrato. Esse controle é essencial para criar filmes de alta densidade com as interfaces nítidas e claras necessárias para o desempenho reativo do material.

Ponto Central: A estabilidade no fluxo de gás Argônio não se trata apenas de manter a pressão da câmara; é a alavanca principal para controlar a energia cinética atomística. Esse controle minimiza a oxidação e cria a camada distinta e densa necessária para preservar a liberação máxima de energia exotérmica dos filmes Al/Ni.

A Mecânica da Qualidade de Deposição

Estabilidade do Plasma como Fundamento

O Argônio atua como o meio de descarga para o processo de deposição física de vapor.

Manter um fluxo estável garante que a descarga de plasma permaneça consistente durante toda a execução do revestimento.

Sem essa consistência, a taxa de sputterização flutua, levando a uma espessura de filme irregular e propriedades de material imprevisíveis.

Controlando a Energia Cinética

O fluxo de Argônio influencia diretamente a pressão do vácuo e, consequentemente, a energia dos átomos de sputterização.

Ao otimizar esse fluxo, você controla a energia cinética com que os átomos de Alumínio e Níquel impactam o substrato.

Uma energia cinética maior (dentro dos limites ótimos) facilita uma melhor mobilidade dos adátomos, permitindo que os átomos se acomodem em uma estrutura mais compacta.

Alcançando Alta Densidade de Filme

O resultado imediato da energia cinética controlada é a alta densidade do filme.

Filmes densos são menos porosos e mecanicamente mais robustos.

Essa densidade é alcançada porque o impacto energético compacta os átomos, eliminando vazios que poderiam enfraquecer a estrutura.

Integridade Estrutural e Desempenho

Criando Interfaces Intercamadas Claras

Filmes multicamadas Al/Ni funcionam como folhas reativas, liberando energia quando as camadas se misturam.

Para maximizar essa reação, as fronteiras entre as camadas de Alumínio e Níquel devem ser nítidas e distintas.

Um fluxo de Argônio estável evita variações energéticas que poderiam causar intermistura prematura ou interfaces borradas durante o processo de deposição.

Salvaguardando o Desempenho Exotérmico

O objetivo final dos filmes Al/Ni é sua capacidade exotérmica (liberação de energia).

O fluxo de Argônio de alta pureza cria um ambiente que reduz drasticamente a oxidação não intencional.

Ao impedir que oxigênio e outras impurezas contaminem as camadas, você preserva a energia potencial química armazenada no filme.

Compreendendo os Compromissos

O Risco de Flutuações de Pressão

Se o fluxo de Argônio não for controlado com precisão, a pressão da câmara irá flutuar.

Uma flutuação na pressão altera o caminho livre médio dos átomos de sputterização.

Isso leva a uma variação na energia de impacto, potencialmente resultando em um filme com densidade graduada em vez de densidade uniforme, comprometendo a integridade estrutural.

Sensibilidade a Impurezas

Mesmo com gás de alta pureza, interrupções no fluxo podem introduzir contaminantes.

Qualquer introdução de impurezas atua como uma barreira para a reação Al/Ni.

Isso efetivamente "envenena" a folha reativa, reduzindo significativamente a energia total que ela pode liberar após a ativação.

Otimizando Seu Processo de Deposição

Para garantir filmes multicamadas Al/Ni da mais alta qualidade, alinhe sua estratégia de controle de gás com suas métricas de desempenho específicas:

- Se seu foco principal for Densidade Estrutural: Priorize a estabilização do fluxo para manter a energia cinética consistente, garantindo que os átomos se compactem sem vazios.

- Se seu foco principal for Potência Exotérmica: Priorize o uso de Argônio de alta pureza e controle rigoroso de vazamentos para eliminar a oxidação e preservar interfaces intercamadas nítidas.

O domínio do fluxo de Argônio transforma um processo de revestimento padrão em uma ferramenta de engenharia de precisão, garantindo que seus filmes reativos entreguem seu potencial máximo de energia.

Tabela Resumo:

| Fator Afetado | Impacto do Fluxo Estável de Argônio | Consequência do Controle Ruim |

|---|---|---|

| Estabilidade do Plasma | Descarga e taxas de sputterização consistentes | Espessura de filme irregular e flutuações |

| Energia Cinética | Alta mobilidade de adátomos para compactação densa | Vazios e estrutura de filme porosa |

| Qualidade da Interface | Fronteiras de camada nítidas e distintas | Interfaces borradas e mistura prematura |

| Potência Exotérmica | Capacidade máxima de liberação de energia | Desempenho reduzido devido à oxidação |

| Densidade do Filme | Alta integridade mecânica e estrutural | Densidade graduada e fraqueza estrutural |

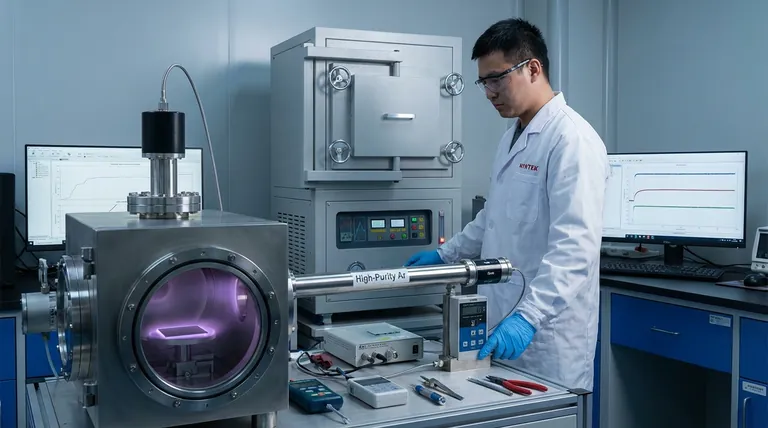

Eleve Sua Deposição de Filmes Finos com a KINTEK

O fluxo de gás preciso é fundamental para filmes multicamadas Al/Ni de alto desempenho, e ter o equipamento certo é a base desse sucesso. A KINTEK fornece soluções de laboratório líderes do setor, incluindo sistemas avançados de CVD e fornos a vácuo de alta temperatura, projetados para pesquisas que exigem precisão absoluta.

Se você está otimizando folhas reativas ou desenvolvendo revestimentos de próxima geração, nossas equipes especializadas de P&D e fabricação estão aqui para fornecer sistemas personalizáveis, adaptados às suas especificações exclusivas.

Pronto para alcançar qualidade de deposição superior? Entre em contato conosco hoje mesmo para discutir seu projeto e veja como a expertise da KINTEK pode capacitar seu laboratório.

Guia Visual

Referências

- Konrad Jaekel, Heike Bartsch. Influence of Increasing Density of Microstructures on the Self‐Propagating Reaction of Al/Ni Reactive Nanoscale Multilayers. DOI: 10.1002/adem.202302225

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Flange de vácuo ultra-elevado Plugue de aviação Conector circular hermético de vidro sinterizado para KF ISO CF

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Por que os fornos de batelada são considerados essenciais para certas aplicações? Alcance Precisão e Flexibilidade no Tratamento Térmico

- Por que o Recozimento a Alta Temperatura é Necessário para Sensores de Gás WS2? Estabiliza o Desempenho e Elimina a Deriva

- Qual é o papel central de um forno Bridgman na produção de superligas de cristal único? Domínio dos Gradientes Térmicos

- Como um sistema de deposição de alto vácuo garante a qualidade do filme fino? Pureza através de bombeamento avançado

- Como os fornos de têmpera e revenimento a alta temperatura tratam o aço inoxidável AISI 304? Aumentar a Tenacidade do Núcleo

- Qual o papel de um forno de secagem de laboratório na formação de moldes de cristais coloidais de polímero? Dominando os Fundamentos 3DOM

- Quais são os principais tipos de fornos de sinterização? Encontre a Combinação Perfeita para Seus Materiais

- Qual o papel do enchimento de areia de quartzo em um forno de crescimento de cristais? Aprimora a Simetria Térmica e o Rendimento