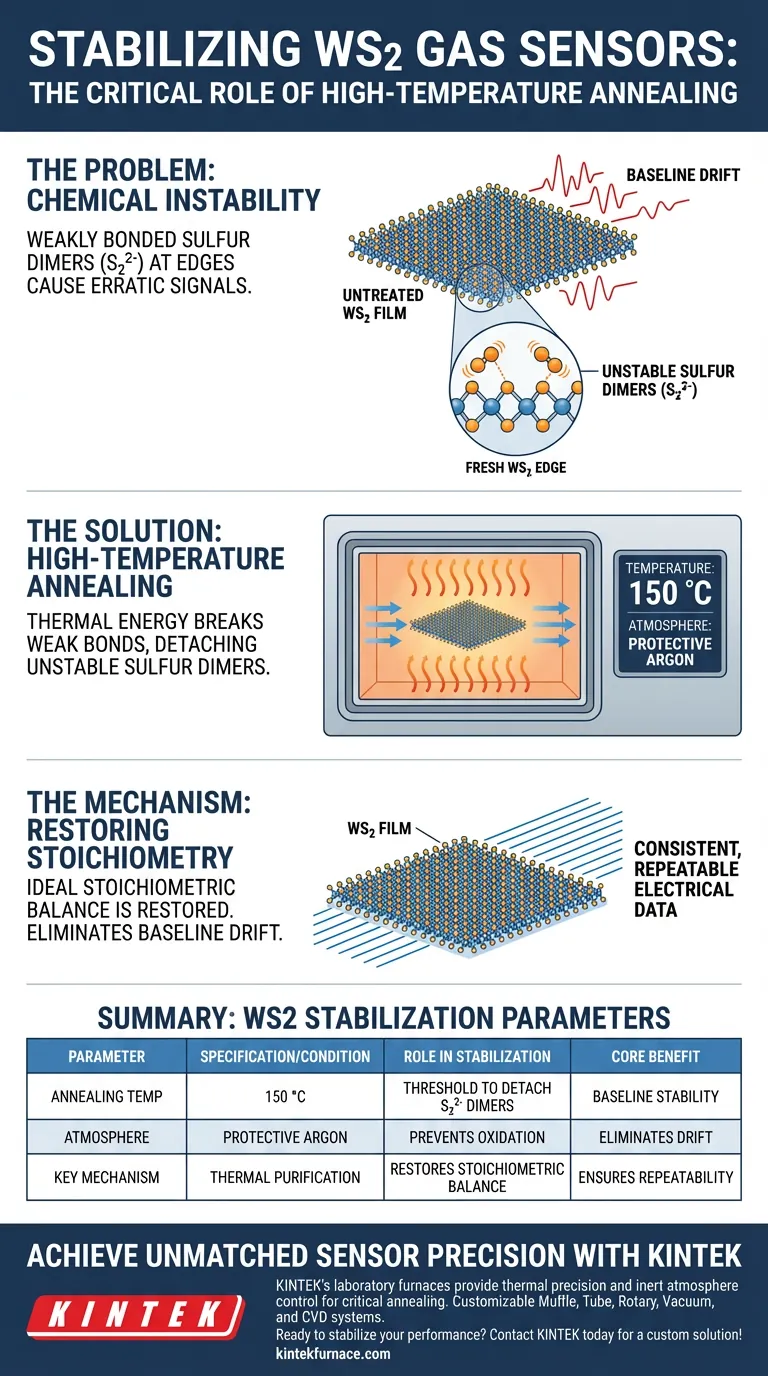

O recozimento a alta temperatura é a etapa crítica de processamento necessária para eliminar instabilidades químicas que afetam os sensores de dissulfeto de tungstênio (WS2) não tratados. Ao submeter o elemento sensor a 150°C sob uma atmosfera protetora de argônio, você remove grupos de enxofre instáveis das bordas do material, garantindo que o dispositivo produza dados elétricos consistentes e repetíveis, em vez de sinais erráticos.

O processo de recozimento remove fisicamente dímeros de enxofre fracamente ligados ($S_2^{2-}$), restaurando o equilíbrio estequiométrico ideal do material. Esta purificação química é o mecanismo específico que elimina a deriva da linha de base, transformando um filme fino volátil em um sensor confiável para aplicações à temperatura ambiente.

A Química da Instabilidade

O Problema com Bordas de WS2 "Frescas"

Quando filmes finos de dissulfeto de tungstênio são fabricados, as bordas do material raramente são perfeitas.

Eles frequentemente abrigam grupos químicos instáveis que se ligam levemente à estrutura cristalina.

Identificando o Culpado: Dímeros de Enxofre

A principal fonte de ruído elétrico nesses sensores é a presença de dímeros de enxofre fracamente ligados ($S_2^{2-}$).

Esses grupos se agarram às bordas do filme de WS2, mas carecem da forte ligação covalente do material central.

Consequências para o Desempenho

Esses grupos instáveis são eletricamente ativos de maneiras imprevisíveis.

Eles fazem com que o sinal de linha de base do sensor derive, o que significa que o sensor relata uma mudança na resistência mesmo quando nenhum gás está presente.

Sem resolver isso, o sensor sofre de baixa repetibilidade, tornando-o inútil para medições precisas.

O Mecanismo de Estabilização

Usando Calor para Purificar

O processo de recozimento utiliza um ambiente de laboratório de alta temperatura, especificamente ajustado para 150°C.

Essa energia térmica é calibrada para ser alta o suficiente para quebrar as ligações fracas dos dímeros de enxofre instáveis, efetivamente destacando-os do filme.

Atmosfera Protetora

Este processo é estritamente realizado sob uma atmosfera protetora de argônio.

O argônio é um gás inerte, o que garante que, à medida que o material aquece, o dissulfeto de tungstênio não reaja com o oxigênio ou a umidade do ar.

Restaurando a Estequiometria

Ao remover os dímeros de enxofre em excesso, o material é aproximado de seu estado estequiométrico ideal.

Isso cria uma superfície quimicamente estável onde as propriedades elétricas são definidas pela estrutura cristalina do WS2, e não por defeitos de borda.

Compreendendo as Restrições do Processo

A Necessidade de Controle de Temperatura

A temperatura alvo de 150°C não é arbitrária.

Ela representa o limiar térmico específico necessário para remover os grupos instáveis sem degradar o filme fino subjacente.

O Custo da Estabilidade

Alcançar essa estabilidade requer equipamentos especializados para manter a atmosfera de argônio.

Isso adiciona uma camada de complexidade em comparação com o recozimento simples em ar, mas é uma troca necessária para evitar a oxidação enquanto remove os defeitos de enxofre.

Otimizando a Fabricação de Sensores

Para garantir que seus sensores de dissulfeto de tungstênio tenham um desempenho confiável em campo, você deve ver o recozimento como uma etapa de correção química, não apenas um processo de secagem.

- Se o seu foco principal é a estabilidade da linha de base: Você deve garantir que a temperatura de recozimento atinja 150°C para destacar com sucesso os dímeros de enxofre fracamente ligados ($S_2^{2-}$).

- Se o seu foco principal é a repetibilidade: Você deve manter uma atmosfera rigorosa de argônio para evitar contaminação da superfície enquanto a estequiometria do material está sendo restaurada.

Ao remover efetivamente os defeitos de borda, você converte um material semicondutor bruto em um instrumento de precisão capaz de detecção consistente à temperatura ambiente.

Tabela Resumo:

| Parâmetro | Especificação/Condição | Papel na Estabilização de WS2 |

|---|---|---|

| Temp. de Recozimento | 150 °C | Limiar para destacar dímeros de enxofre instáveis ($S_2^{2-}$) |

| Atmosfera | Argônio Protetor | Previne oxidação e reação com ar/umidade |

| Mecanismo Principal | Purificação Térmica | Restaura o equilíbrio estequiométrico nas bordas do material |

| Benefício Principal | Estabilidade da Linha de Base | Elimina a deriva do sinal e garante a repetibilidade |

Alcance Precisão Inigualável de Sensores com a KINTEK

Não deixe a deriva do sinal comprometer sua pesquisa. Os fornos de laboratório de alto desempenho da KINTEK fornecem a precisão térmica e o controle de atmosfera inerte essenciais para o recozimento crítico de WS2 e outros materiais 2D.

Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender às suas necessidades específicas de fabricação de sensores de gás.

Pronto para estabilizar o desempenho do seu sensor? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- Thin Films of Tungsten Disulfide Grown by Sulfurization of Sputtered Metal for Ultra-Low Detection of Nitrogen Dioxide Gas. DOI: 10.3390/nano15080594

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que um forno de secagem a temperatura constante é definido para 60°C por 24 horas? Otimizando a Qualidade do Pó Sr4Al6O12SO4

- Qual é o propósito de manter um ambiente de 70°C em experimentos com Li-NASICON? Acelere sua pesquisa de baterias

- Qual é a função dos fornos industriais no tratamento de solução de alumínio 7075? Domine a Resistência do Material

- O que é Profundidade de Penetração (Skin Depth) e como ela afeta o aquecimento por indução? Controle de Frequência Mestre para Calor Preciso

- Como a disponibilidade de sistemas de fornos especializados beneficia a pesquisa química? Otimize seu processamento térmico

- Quais são as considerações chave ao escolher um forno contínuo? Otimize a sua produção de alto volume

- Por que uma alta taxa de fluxo de ar sintético é mantida durante a oxidação da magnetita? Garanta uma modelagem cinética precisa

- Quais vantagens a pirólise em fase gasosa de hidrogênio oferece em relação ao gás inerte? Desbloqueie a Defuncionalização Superior do Carbono