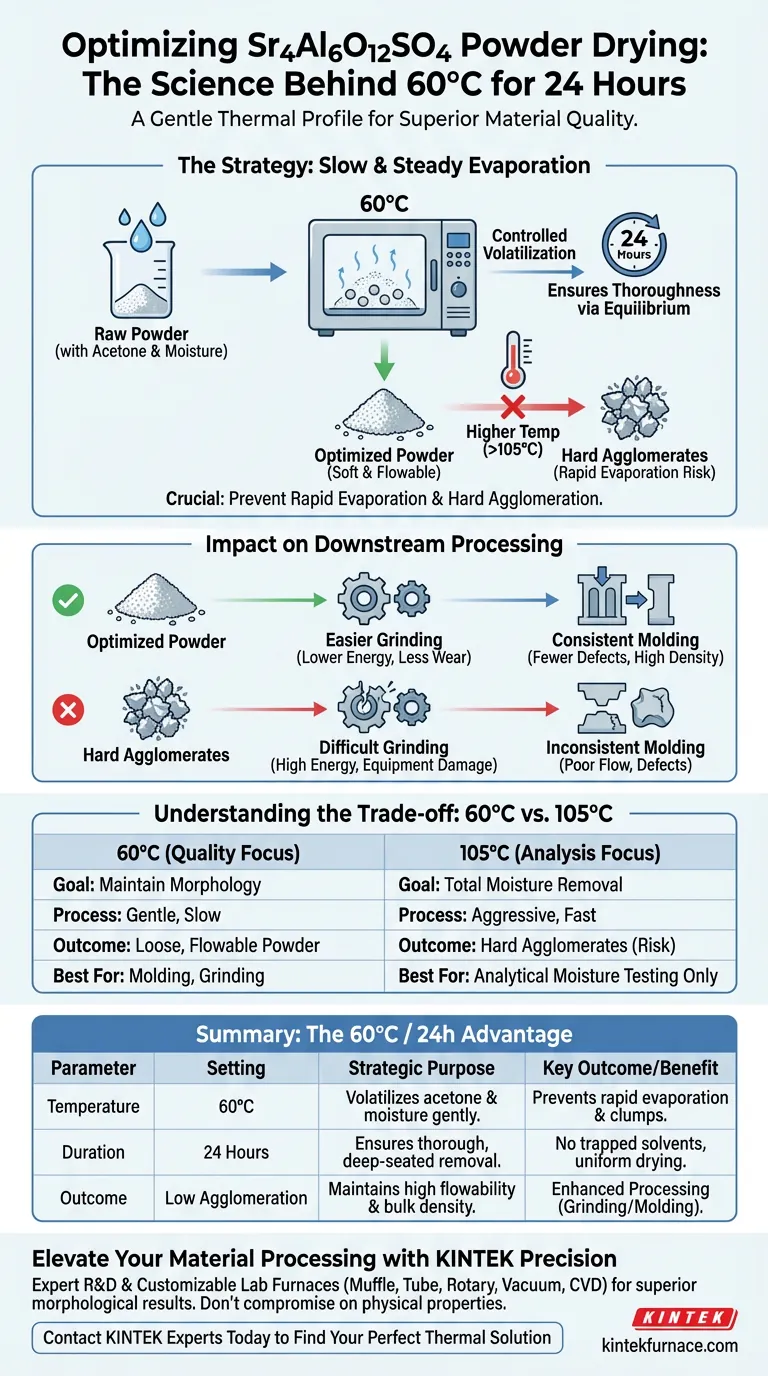

O principal objetivo do ciclo de secagem de 60°C por 24 horas é remover completamente os solventes de acetona e a umidade adsorvida sem danificar a estrutura física do pó. Este perfil térmico específico foi projetado para ser um tratamento de baixo calor suave, em vez de uma fase de secagem agressiva.

Ao priorizar uma taxa de evaporação lenta em vez de velocidade, este processo evita a formação de aglomerados duros. Isso garante que o pó Sr4Al6O12SO4 retenha a alta fluidez e densidade aparente necessárias para o processamento subsequente bem-sucedido.

A Estratégia por Trás da Secagem a Baixa Temperatura

Para entender por que este protocolo específico é usado, deve-se olhar além da simples remoção de umidade e considerar a mecânica da formação de partículas.

Visando Componentes Voláteis

A fase de preparação do Sr4Al6O12SO4 envolve a mistura de solventes, especificamente acetona, juntamente com umidade incidental.

A configuração de 60°C é suficiente para volatilizar esses componentes de forma eficaz ao longo do tempo.

Prevenindo Defeitos Estruturais

A variável crítica aqui é a taxa de evaporação.

Se a temperatura fosse significativamente elevada para acelerar o processo, a umidade e os solventes evaporariam rapidamente.

Essa saída rápida de voláteis frequentemente faz com que as partículas se unam firmemente, resultando em aglomeração dura.

Garantindo a Abrangência

A duração estendida de 24 horas compensa a temperatura mais baixa.

Isso cria um processo de secagem estável e impulsionado pelo equilíbrio que remove vestígios de solvente profundos que um sopro mais curto e mais quente poderia prender dentro de uma casca externa endurecida.

Impacto no Processamento Subsequente

A qualidade da fase de secagem dita diretamente o sucesso das etapas de fabricação subsequentes.

Otimizando para Moagem

Como o tratamento de baixo calor evita a formação de aglomerados duros, o material resultante é mais macio e uniforme.

Isso torna o pó significativamente mais fácil de moer, reduzindo o consumo de energia e o desgaste do equipamento.

Facilitando a Moldagem

Fluidez e densidade aparente são duas propriedades preservadas por este método de secagem suave.

Quando o pó flui livremente e se compacta densamente, ele preenche os moldes de forma mais consistente, levando a menos defeitos na peça formada final.

Compreendendo as Compensações

É comum em outras indústrias usar temperaturas mais altas para secagem, mas essas regras não se aplicam aqui.

Comparando 60°C vs. 105°C

Protocolos de secagem padrão — como os usados para amostras de combustível — frequentemente utilizam fornos configurados para 105°C.

Nesses contextos, o objetivo é a remoção absoluta de umidade física para evitar reações endotérmicas durante experimentos de combustão em alta temperatura.

O Risco de Calor Elevado

No entanto, aplicar esse padrão de 105°C ao Sr4Al6O12SO4 provavelmente seria prejudicial.

Embora secasse o pó mais rapidamente, o calor intenso desencadearia a rápida evaporação mencionada anteriormente, sacrificando a qualidade morfológica do pó em prol da velocidade.

Fazendo a Escolha Certa para o Seu Objetivo

Ao determinar seus parâmetros de secagem, você deve alinhar a temperatura com os requisitos do seu material.

- Se o seu foco principal é a Qualidade do Pó: Mantenha 60°C por 24 horas para garantir a remoção de acetona, mantendo uma estrutura solta e fluida para moldagem.

- Se o seu foco principal é a Medição Analítica de Umidade: Use 105°C (como visto na análise de combustível) apenas se você estiver testando o teor total de umidade e não pretender usar a amostra para moldagem ou conformação posterior.

Em última análise, o ciclo de 60°C é um investimento nas propriedades de manuseio físico do material, garantindo que o pó permaneça trabalhável para o restante da linha de produção.

Tabela Resumo:

| Parâmetro | Configuração | Propósito Estratégico |

|---|---|---|

| Temperatura | 60°C | Volatiliza acetona e umidade sem desencadear evaporação rápida. |

| Duração | 24 Horas | Garante a remoção completa de solventes profundos via equilíbrio. |

| Resultado Chave | Baixa Aglomeração | Previne aglomerados duros, mantendo alta fluidez e densidade aparente. |

| Benefício | Processamento Aprimorado | Moagem mais fácil e preenchimento de molde mais consistente para peças finais. |

Eleve o Processamento do Seu Material com a KINTEK

O controle térmico de precisão é a diferença entre um pó de alta qualidade e um lote falho. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de fornos de alta temperatura de laboratório — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender aos seus requisitos únicos de secagem e sinterização.

Se você está processando Sr4Al6O12SO4 ou desenvolvendo novas cerâmicas avançadas, nosso equipamento garante a distribuição de calor estável e uniforme necessária para resultados morfológicos superiores. Não comprometa as propriedades físicas do seu material.

Entre em Contato com Especialistas KINTEK Hoje para Encontrar Sua Solução Térmica Perfeita

Guia Visual

Referências

- José A. Rodríguez‐García, Enrique Rocha‐Rangel. Chemical Interaction between the Sr4Al6O12SO4 Ceramic Substrate and Al–Si Alloys. DOI: 10.3390/eng5010025

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é o propósito de um forno de digestão por micro-ondas? Desbloqueie resultados precisos de ICP-MS através da destruição da matriz

- Como um forno de banho de sal fundido facilita a nitretação do AISI 304? Guia especializado para dureza superior da superfície

- Quais são algumas aplicações comuns de fornos industriais? Descubra os principais usos na manufatura e pesquisa

- Por que uma caixa de cura padrão de temperatura e umidade constantes é usada para argamassa de escória de magnésio? Principais Fatos de Pré-tratamento

- Qual o papel dos fornos industriais de alta temperatura no pré-tratamento da espodumena para extração de lítio?

- Qual é o mecanismo do processo de redução térmica para óxido de grafeno-cimento? Domine a Ativação Térmica em Fornos

- Qual o papel de um forno elétrico industrial no PAI? Domine a Preparação Térmica para Compósitos de Matriz Metálica

- Qual o papel de um forno de secagem de laboratório na formação de moldes de cristais coloidais de polímero? Dominando os Fundamentos 3DOM