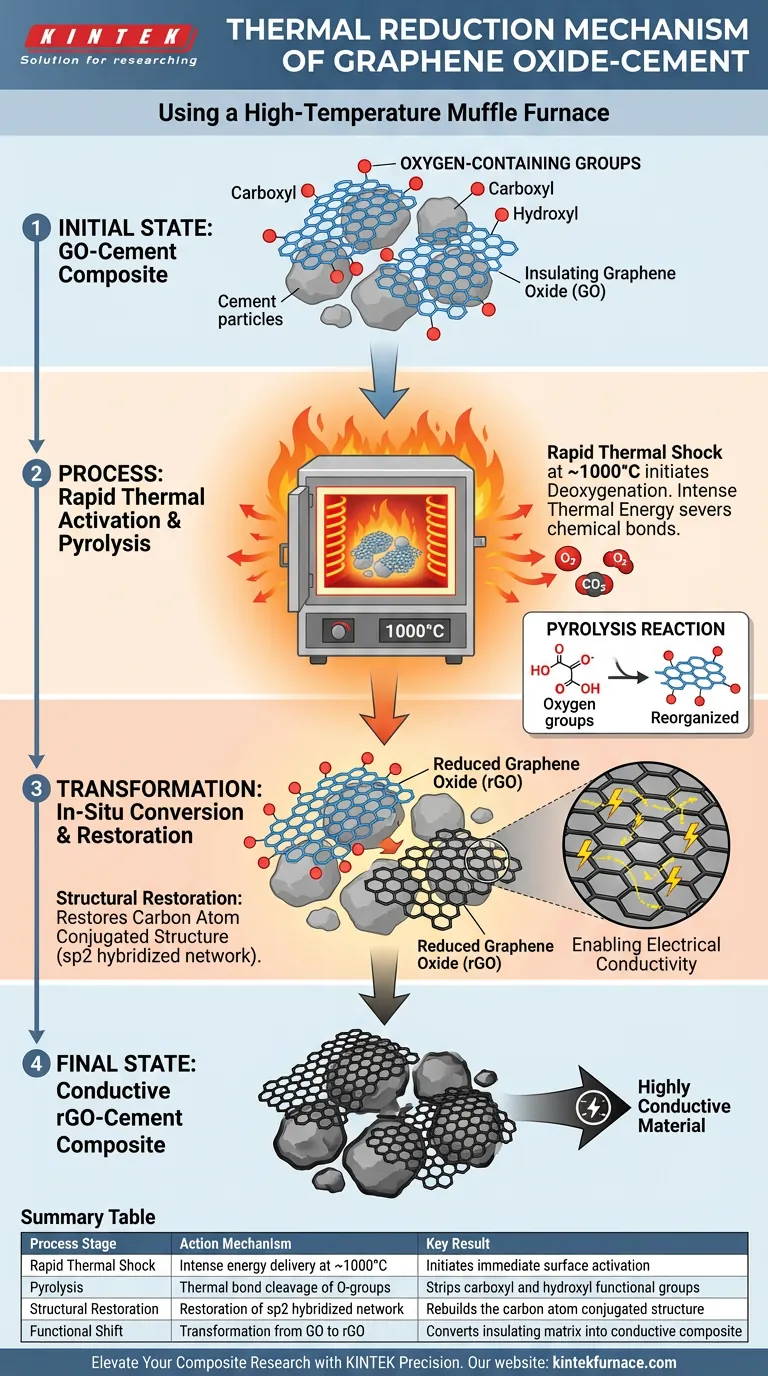

A redução térmica do óxido de grafeno (GO) em uma matriz de cimento é fundamentalmente um processo de rápida ativação térmica e decomposição química. Utilizando um forno mufla de alta temperatura para atingir temperaturas em torno de 1000°C, você induz uma reação de pirólise que remove sistematicamente os grupos funcionais instáveis contendo oxigênio. Isso facilita efetivamente a conversão in-situ do óxido de grafeno isolante em óxido de grafeno reduzido (rGO) altamente condutor.

Ponto Principal: O forno mufla não simplesmente seca o material; ele atua como um reator para "desoxigenação". Ao aplicar energia térmica intensa, você rompe as ligações dos grupos carboxila e hidroxila, restaurando a estrutura conjugada dos átomos de carbono e transformando as propriedades elétricas do material.

O Mecanismo de Ativação Térmica

Choque Térmico Rápido

A função primária do forno mufla de alta temperatura neste contexto é fornecer uma fonte de calor estável e intensa.

Quando o cimento adsorvido com GO é exposto a temperaturas como 1000°C, a energia térmica atua imediatamente nas camadas adsorvidas na superfície. Essa rápida entrega de energia é crucial para iniciar reações que não ocorreriam em temperaturas normais de cura.

Pirólise e Desoxigenação

No nível molecular, o mecanismo é definido pela pirólise.

O óxido de grafeno é carregado com grupos funcionais contendo oxigênio, especificamente grupos carboxila e hidroxila. Esses grupos são termicamente instáveis. O calor do forno faz com que essas ligações químicas se quebrem, efetivamente "evaporando" os componentes de oxigênio da rede de carbono.

Conversão In-Situ

Este processo é único porque ocorre in-situ — significando que a transformação acontece diretamente na superfície do cimento.

O GO não é reduzido separadamente e depois adicionado; ele é reduzido enquanto adsorvido nas partículas de cimento. Isso cria um compósito profundamente integrado onde a transição de GO para rGO acontece dentro da estrutura física final do material.

Restauração Estrutural e Funcional

Restaurando a Rede de Carbono

A remoção dos grupos de oxigênio tem um profundo impacto estrutural.

À medida que os átomos de oxigênio são expelidos, o material passa por uma reorganização. Isso restaura a estrutura conjugada dos átomos de carbono (a rede hibridizada sp2). Essa restauração é a reversão física do dano causado durante a oxidação inicial do grafite para criar o GO.

Possibilitando a Condutividade Elétrica

O resultado direto da restauração da estrutura conjugada é uma mudança dramática nas propriedades.

O GO é tipicamente um isolante elétrico devido à interrupção do fluxo de elétrons. Ao convertê-lo em rGO através da redução térmica, você restaura os caminhos eletrônicos. Isso aumenta significativamente a condutividade elétrica do compósito de cimento resultante.

Compreendendo os Compromissos

Precisão de Temperatura é Crítica

Embora o calor alto seja necessário para a redução, a precisão do controle de temperatura é igualmente vital.

Como observado em contextos industriais, os fornos podem atingir temperaturas que variam de 1350°C a 1450°C para simular fornos de cimento. No entanto, para a redução de GO, a adesão à temperatura de ativação específica (por exemplo, 1000°C) é fundamental.

O Risco de Superaquecimento ou Subaquecimento

Há um equilíbrio delicado a ser mantido durante este processo.

Se a temperatura for muito baixa, a desoxigenação será incompleta, deixando o material isolante. Se a temperatura for descontrolada ou excessivamente alta (aproximando-se das fases de sinterização de 1400°C+), você corre o risco de alterar as fases minerais do cimento ou degradar completamente a estrutura do carbono através da oxidação (se a atmosfera não for controlada).

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da redução térmica em compósitos de óxido de grafeno-cimento, considere seus alvos de desempenho específicos:

- Se o seu foco principal é a Condutividade Elétrica: Priorize atingir a temperatura de ativação completa (aprox. 1000°C) para garantir a remoção completa dos grupos carboxila e hidroxila para a restauração máxima da rede.

- Se o seu foco principal é a Integridade do Material: Certifique-se de que seu forno mufla tenha controles programáveis precisos para evitar picos de temperatura que possam induzir sinterização indesejada em fase líquida ou degradar as fases minerais do cimento.

O sucesso neste processo depende não apenas da aplicação de calor, mas do controle preciso da janela de pirólise para projetar a microestrutura do material.

Tabela Resumo:

| Estágio do Processo | Mecanismo de Ação | Resultado Chave |

|---|---|---|

| Choque Térmico Rápido | Entrega de energia intensa a ~1000°C | Inicia ativação superficial imediata |

| Pirólise | Clivagem térmica de ligações de grupos O | Remove grupos funcionais carboxila e hidroxila |

| Restauração Estrutural | Restauração da rede hibridizada sp2 | Reconstrói a estrutura conjugada dos átomos de carbono |

| Mudança Funcional | Transformação de GO para rGO | Converte matriz isolante em compósito condutor |

Eleve Sua Pesquisa de Compósitos com a Precisão KINTEK

Alcançar a restauração perfeita da rede sp2 em compósitos de grafeno-cimento requer mais do que apenas calor — requer controle térmico absoluto. A KINTEK fornece sistemas líderes na indústria de Muffle, Tubo e Vácuo projetados para lidar com janelas críticas de pirólise com precisão.

Apoiados por P&D e fabricação especializados, nossos sistemas são personalizáveis para suas necessidades exclusivas de pesquisa, garantindo que você evite os riscos de subaquecimento ou degradação de fases minerais. Entre em contato conosco hoje para descobrir como nossas soluções de alta temperatura podem otimizar a condutividade elétrica e a integridade estrutural do seu material.

Guia Visual

Referências

- Jie Yao, Ying Ma. In Situ Preparation of rGO-Cement Using Thermal Reduction Method and Performance Study. DOI: 10.3390/ma17051209

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual o papel de um forno de resistência industrial tipo caixa na conversão de fósforo? Potencializando a Síntese de Materiais

- Qual o papel de um controlador PID no processo de calcinação de cascas de ovo? Controle de Precisão para Óxido de Cálcio Puro

- Que tipos de fornos são comumente usados para sinterização? Escolha o Forno Certo para o Seu Processo

- Qual é o propósito de manter um ambiente de 70°C em experimentos com Li-NASICON? Acelere sua pesquisa de baterias

- Que perguntas preparatórias devem ser abordadas antes de converter para processos aquecidos eletricamente? Garanta uma Transição Suave para o Aquecimento Elétrico

- Qual é o propósito do pré-aquecimento de moldes de aço de baixo carbono a 300 °C antes da fundição de ligas de Mg-Zn-xSr?

- Quais são as vantagens de usar um forno de reação de micro-ondas multimodo personalizado? Acelere a Velocidade de Síntese em 90%

- Quais são as limitações do enxerto de grupos funcionais através de aquecimento a alta temperatura? Alcance a Precisão Química