O principal propósito do pré-aquecimento de moldes de aço de baixo carbono a 300 °C é reduzir significativamente a diferença térmica entre a liga fundida de Mg-Zn-xSr e a superfície do molde. Esta etapa crítica modera a taxa de resfriamento, prevenindo o resfriamento rápido que leva a falhas estruturais.

O pré-aquecimento serve como um amortecedor térmico que protege a integridade da peça fundida. Ao estabilizar o gradiente de temperatura, você garante a produção de lingotes de alta densidade livres de poros de retração e rachaduras.

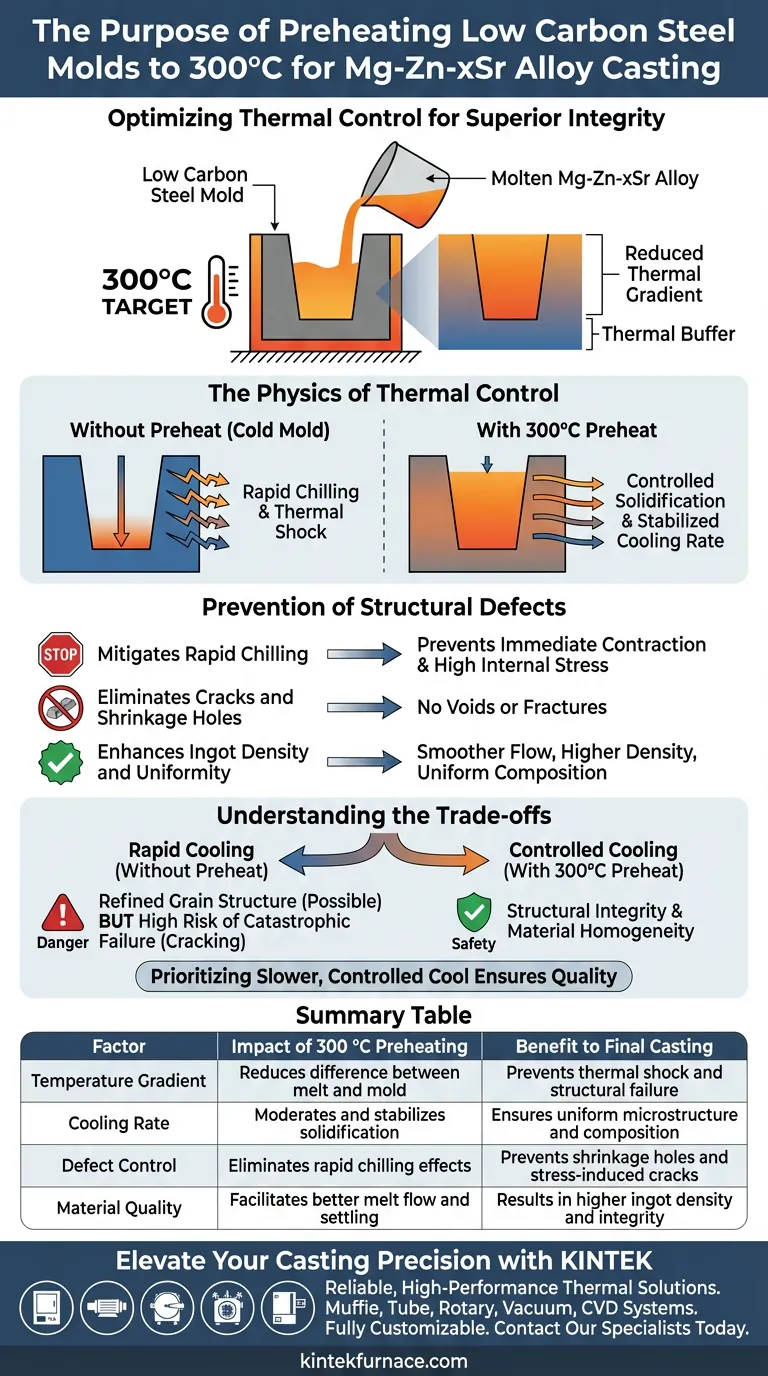

A Física do Controle Térmico

Reduzindo o Gradiente de Temperatura

Quando o metal fundido entra em um molde frio, a diferença extrema de temperatura cria um choque térmico.

O pré-aquecimento do molde a 300 °C preenche essa lacuna. Essa redução no gradiente de temperatura é o mecanismo fundamental que permite um processo de solidificação controlado, em vez de um congelamento caótico.

Regulando a Taxa de Resfriamento

A qualidade de uma peça fundida de liga de magnésio depende muito da velocidade com que ela esfria.

Se o molde estiver muito frio, a superfície externa do metal fundido solidifica instantaneamente enquanto o centro permanece líquido. O pré-aquecimento garante que a taxa de resfriamento seja gradual e consistente em todo o lingote, prevenindo a solidificação irregular.

Prevenção de Defeitos Estruturais

Mitigando o Resfriamento Rápido

O resfriamento rápido ocorre quando o metal fundido entra em contato com uma superfície fria, causando contração imediata.

Esse fenômeno introduz altas tensões internas no material. Ao pré-aquecer o molde, você elimina as condições que causam essa contração rápida e que induz tensões.

Eliminando Rachaduras e Poros de Retração

Os sintomas mais comuns de gerenciamento térmico inadequado são vazios físicos e fraturas.

Sem o pré-aquecimento de 300 °C, a liga é propensa a formar poros de retração e rachaduras. Esses defeitos comprometem a resistência mecânica do produto final e geralmente resultam em peças rejeitadas.

Aumentando a Densidade e Uniformidade do Lingote

Além de prevenir rachaduras, o controle térmico impacta diretamente a microestrutura.

Um molde pré-aquecido facilita um fluxo e assentamento mais suave do metal fundido. Isso resulta em um lingote com maior densidade e composição mais uniforme, garantindo que a liga de Mg-Zn-xSr funcione como pretendido.

Entendendo os Compromissos

O Equilíbrio da Velocidade de Resfriamento

Embora o resfriamento rápido possa, às vezes, refinar a estrutura de grãos, é perigoso para essas ligas específicas em moldes de aço.

O compromisso aqui é sacrificar a velocidade extrema de resfriamento pela integridade estrutural. Priorizar um resfriamento mais lento e controlado através do pré-aquecimento evita os modos de falha catastrófica (rachaduras) associados ao resfriamento rápido e descontrolado.

Precisão do Processo

O controle de temperatura deve ser preciso.

O pré-aquecimento não se trata apenas de "aquecer" o molde; requer atingir a meta específica de 300 °C. Desviar significativamente abaixo dessa temperatura arrisca reintroduzir os defeitos que o processo foi projetado para evitar.

Otimizando Sua Estratégia de Fundição

Para garantir peças fundidas de liga de Mg-Zn-xSr de alta qualidade, aplique estes princípios com base em seus alvos de qualidade específicos:

- Se o seu foco principal for Integridade Estrutural: a adesão rigorosa ao pré-aquecimento de 300 °C é inegociável para prevenir fraturas por tensão e rachaduras.

- Se o seu foco principal for Homogeneidade do Material: utilize o pré-aquecimento para garantir que a composição permaneça uniforme em toda a seção transversal do lingote.

A consistência na preparação do molde é a variável mais eficaz para reduzir as taxas de rejeição na fundição de ligas de magnésio.

Tabela Resumo:

| Fator | Impacto do Pré-aquecimento a 300 °C | Benefício para a Peça Fundida Final |

|---|---|---|

| Gradiente de Temperatura | Reduz a diferença entre o metal fundido e o molde | Previne choque térmico e falha estrutural |

| Taxa de Resfriamento | Modera e estabiliza a solidificação | Garante microestrutura e composição uniformes |

| Controle de Defeitos | Elimina efeitos de resfriamento rápido | Previne poros de retração e rachaduras induzidas por tensão |

| Qualidade do Material | Facilita melhor fluxo e assentamento do metal fundido | Resulta em maior densidade e integridade do lingote |

Eleve a Precisão da Sua Fundição com a KINTEK

Alcançar o amortecedor térmico perfeito de 300 °C requer equipamentos confiáveis e de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, juntamente com fornos de alta temperatura especializados para laboratório — todos totalmente personalizáveis para atender às suas necessidades metalúrgicas exclusivas.

Não deixe que o estresse térmico comprometa a qualidade da sua liga de Mg-Zn-xSr. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução térmica ideal para o seu laboratório e garantir resultados sem defeitos e de alta densidade sempre.

Guia Visual

Referências

- Hongxuan Liu, Jingzhong Xu. Discharge Properties and Electrochemical Behaviors of Mg-Zn-xSr Magnesium Anodes for Mg–Air Batteries. DOI: 10.3390/ma17174179

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é o propósito dos sistemas de sputtering a vácuo para eletrodos de dispositivos hápticos? Alcançar deposição de metal de alta precisão

- Como os fornos de resistência de alta temperatura de laboratório simulam os processos de produção industrial para o aço 01YUT?

- Como a atmosfera de processo necessária afeta a decisão de usar fornos separados ou combinados para desaglomeração (debinding) e sinterização? Otimize Seu Processo MIM

- Como são usados os fornos de laboratório e as balanças analíticas para o teor de umidade do pó de banana? Guia de Teste de Precisão

- Como o equipamento de agitação e os estágios de aquecimento com controle de temperatura influenciam a qualidade das nanopartículas magnéticas?

- Qual é o efeito da sinterização de pastilhas de eletrólito BZCYYb a 1000°C? Otimize o Desempenho do Seu PCFC Hoje

- Qual o papel de um forno de secagem de laboratório no pós-tratamento de catalisadores Cu/ZIF-8? Garantindo a Integridade Estrutural

- Quais são as principais zonas funcionais de um forno de esteira transportadora? Otimize seu processo de brasagem de cobre