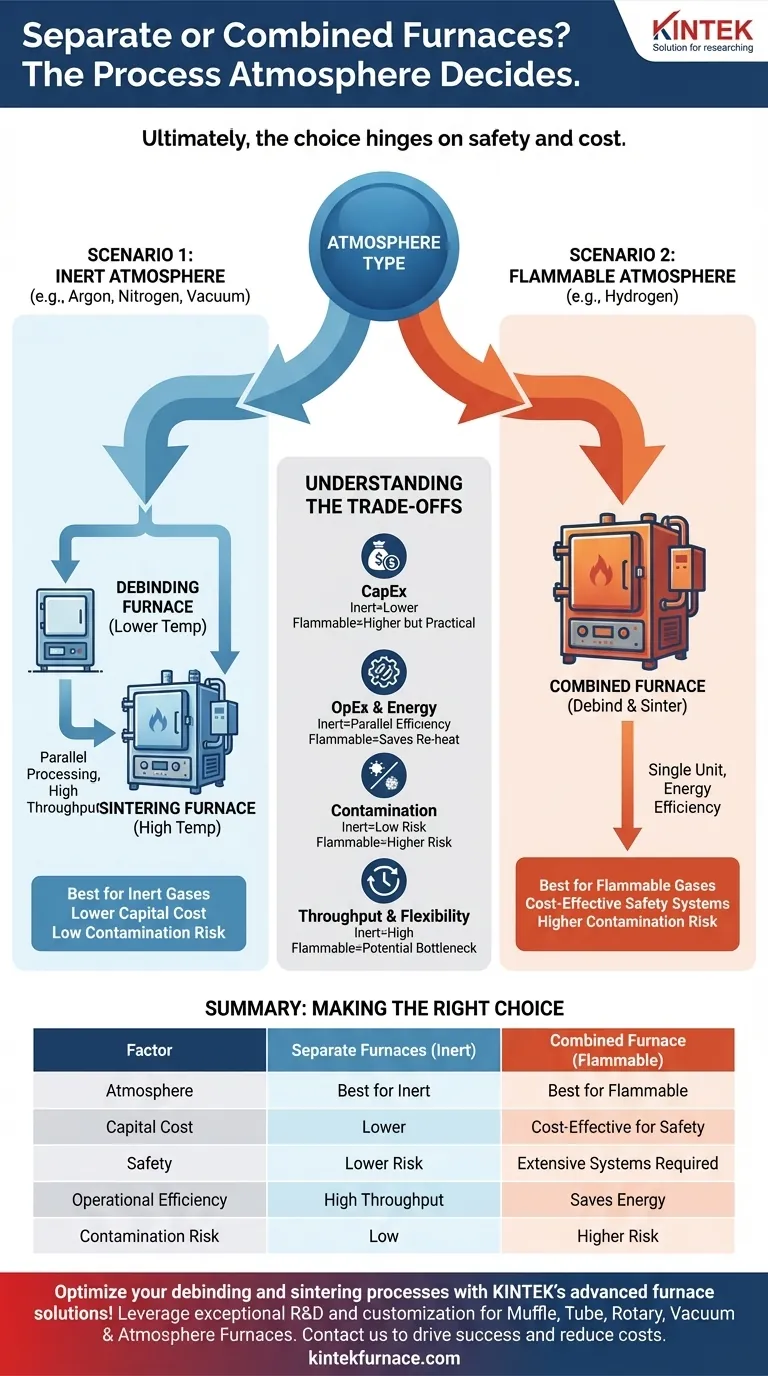

Em última análise, a escolha depende da segurança e do custo. O tipo de atmosfera de processo necessária — especificamente se é inerte ou inflamável — é o principal fator que dita a viabilidade econômica e prática de usar fornos separados versus uma unidade combinada para desaglomeração e sinterização. Para atmosferas inertes como argônio, fornos separados são frequentemente mais econômicos, enquanto para atmosferas inflamáveis como hidrogênio, os extensos requisitos de segurança tornam um único forno combinado a escolha mais lógica.

Sua decisão é uma troca direta entre o custo de capital inicial e a complexidade operacional. O alto custo dos sistemas de segurança exigidos para gases inflamáveis geralmente anula o benefício financeiro de um forno de desaglomeração separado e mais simples, favorecendo uma unidade única e multiprocesso.

O Fator Central: Custo da Atmosfera e do Equipamento

A atmosfera de processo impacta diretamente o design, os recursos de segurança e, consequentemente, o custo do equipamento do forno. Esta é a variável mais significativa no processo de tomada de decisão.

Cenário 1: Atmosferas Inertes (Vácuo, Argônio, Nitrogênio)

Quando seu processo utiliza uma atmosfera inerte, os requisitos de equipamento para desaglomeração e sinterização são vastamente diferentes. Um forno de desaglomeração é uma unidade de custo relativamente baixo, projetada para temperaturas mais baixas.

Neste cenário, uma configuração de dois fornos é frequentemente a escolha mais econômica. Você pode investir em um forno de desaglomeração simples e especializado e em um forno de sinterização separado, mais caro e de alta temperatura, otimizando seu dispêndio de capital.

Cenário 2: Atmosferas Inflamáveis (Hidrogênio)

O uso de hidrogênio muda fundamentalmente o cálculo de custo. Qualquer forno que utilize um gás inflamável requer medidas de segurança extensas e caras.

Estas incluem componentes certificados, sistemas de monitoramento de gás, ventilação de emergência e intertravamentos de segurança robustos. Esses requisitos elevam o custo de um forno de desaglomeração "simples" a um nível que se aproxima ao de um forno de sinterização completo.

Como a diferença de custo é mínima, torna-se muito mais prático e econômico realizar a desaglomeração e a sinterização em um único forno combinado, que já é construído para manusear hidrogênio com segurança.

Compreendendo as Trocas

Embora a atmosfera seja o principal impulsionador, uma análise completa requer a ponderação dos custos de capital em relação aos fatores operacionais, como eficiência, risco de contaminação e vazão de produção.

Despesa de Capital (CapEx)

Conforme estabelecido, o investimento inicial é a distinção mais clara. Para processos com gás inerte, duas unidades separadas e especializadas podem frequentemente ser mais baratas do que uma unidade combinada altamente complexa.

Para processos com gás inflamável, o alto custo dos sistemas de segurança em duas unidades separadas torna um único forno combinado o investimento financeiramente mais sólido.

Eficiência Operacional e Energia

Um forno combinado economiza energia ao eliminar o ciclo de resfriamento e reaquecimento necessário ao mover peças entre dois fornos separados.

No entanto, esta não é uma regra absoluta. Um forno de sinterização metálica forçado a operar sob alta pressão parcial durante seu ciclo de desaglomeração pode ser menos eficiente e consumir mais energia do que duas unidades separadas e otimizadas.

Pureza do Processo e Contaminação

Uma vantagem significativa de um sistema de dois fornos é a prevenção de contaminação cruzada. O processo de desaglomeração libera resíduos de ligante que podem se depositar no interior do forno.

Em um forno combinado, esses resíduos podem vaporizar durante a fase de sinterização de alta temperatura e contaminar as peças finais, comprometendo potencialmente as propriedades do material. Um forno de desaglomeração separado isola esses contaminantes completamente.

Vazão e Flexibilidade

Uma linha de produção com dois fornos oferece maior vazão e maior flexibilidade. A desaglomeração e a sinterização podem ocorrer em paralelo, o que significa que um lote pode estar sinterizando enquanto o próximo está sendo desaglomerado.

Um único forno cria um gargalo. A unidade inteira fica ocupada durante toda a duração de ambos os ciclos, limitando sua capacidade total de produção.

Tomando a Decisão Certa para o Seu Processo

Sua configuração de forno ideal depende de qual fator operacional é mais crítico para seus objetivos de negócios.

- Se seu foco principal é minimizar o custo inicial com gases inertes: Uma configuração de fornos separados para desaglomeração e sinterização é seu caminho mais econômico.

- Se seu foco principal é segurança e simplicidade com gases inflamáveis: Um único forno combinado projetado para manusear hidrogênio é a solução mais prática e econômica.

- Se seu foco principal é vazão máxima e pureza da peça: Dois fornos separados são superiores, pois permitem processamento paralelo e eliminam o risco de contaminação cruzada.

Ao ponderar cuidadosamente o custo da segurança em relação às suas necessidades específicas de produção, você pode fazer um investimento em equipamentos sólido e estratégico.

Tabela Resumo:

| Fator | Fornos Separados | Forno Combinado |

|---|---|---|

| Tipo de Atmosfera | Melhor para inerte (ex: argônio) | Melhor para inflamável (ex: hidrogênio) |

| Custo de Capital | Menor para gases inertes | Custo inicial mais alto, mas econômico para gases inflamáveis |

| Segurança | Risco menor com gases inertes | Requer sistemas de segurança extensivos para gases inflamáveis |

| Eficiência Operacional | Maior vazão com processamento paralelo | Economiza energia ao eliminar ciclos de resfriamento/reaquecimento |

| Risco de Contaminação | Baixo, devido ao isolamento de resíduos de desaglomeração | Risco maior de contaminação cruzada |

| Flexibilidade | Alta, permite controle de processo independente | Menor, pois o forno fica ocupado durante todo o ciclo |

Otimize seus processos de desaglomeração e sinterização com as soluções avançadas de forno da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com fornos de alta temperatura personalizados, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais únicas, quer você precise de unidades separadas para atmosferas inertes ou sistemas combinados para gases inflamáveis para aumentar a segurança, a eficiência e a pureza da peça. Contate-nos hoje para discutir como nossas soluções podem impulsionar seu sucesso e reduzir custos operacionais!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que um forno de caixa de alta temperatura de laboratório é essencial para pós cerâmicos KNN? Dominando a Síntese de Estado Sólido

- Qual é a importância da precisão do controle de temperatura em fornos de alta temperatura para dióxido de titânio dopado com carbono?

- Qual é a função dos fornos de caixa de alta temperatura de laboratório no tratamento T6 de alumínio? Chave para a Resistência do Material

- Por que o resfriamento imediato com água é necessário após a simulação térmica? Preservar a microestrutura da liga (CoCrNi)94Al3Ti3

- Como um forno mufla é utilizado para o pós-processamento de cristais de AlN? Otimizar a Pureza da Superfície através da Oxidação em Estágios