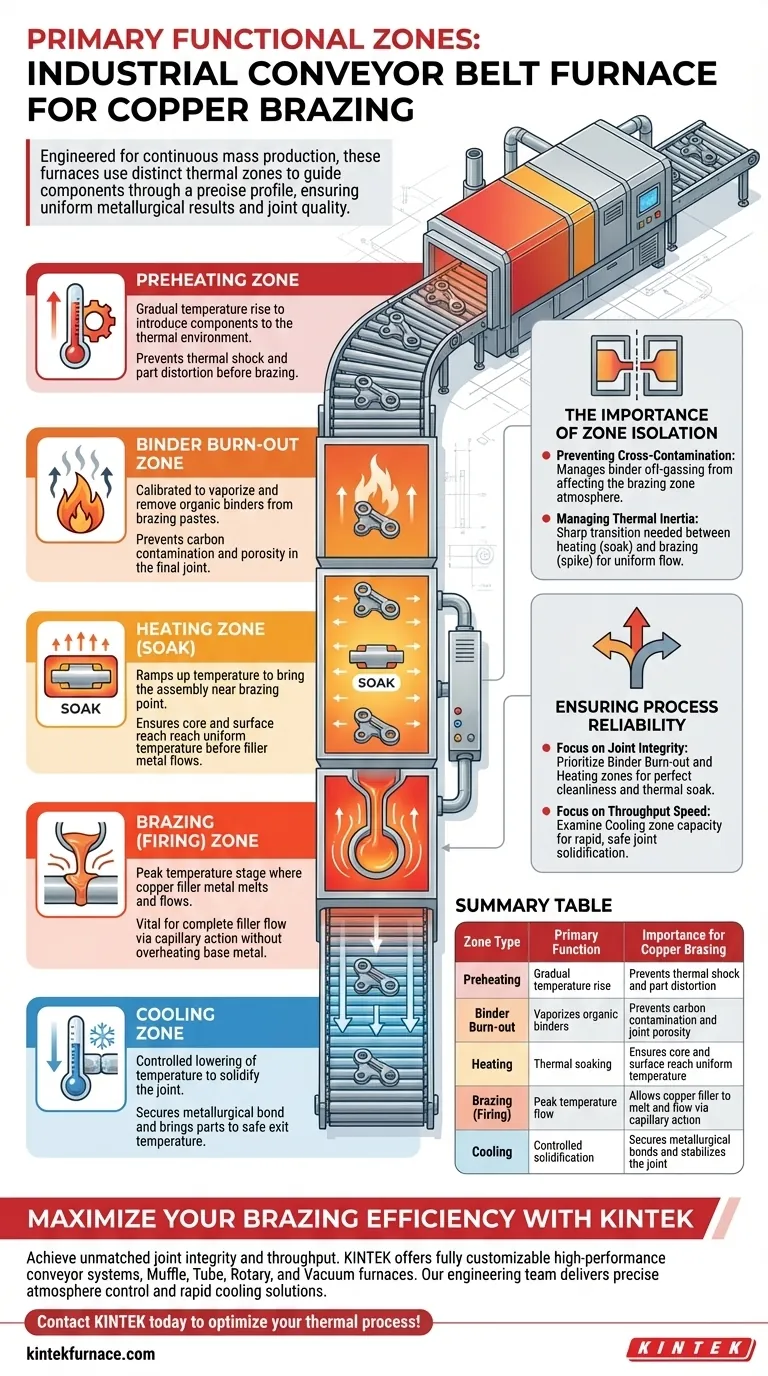

Um forno industrial de esteira transportadora para brasagem de cobre opera usando cinco zonas funcionais principais: a zona de pré-aquecimento, a zona de queima de ligantes, a zona de aquecimento, a zona de brasagem (cura) e a zona de resfriamento. Essas seções distintas são projetadas para guiar os componentes através de um perfil térmico preciso, garantindo processamento contínuo e resultados metalúrgicos consistentes.

Ao compartimentar o ciclo térmico em zonas especializadas, esses fornos garantem que cada componente experimente condições idênticas de aquecimento, imersão e resfriamento, resultando em qualidade de junta uniforme em lotes de produção de alto volume.

A Anatomia do Processo Térmico

Para alcançar qualidade de produção em massa, o forno deve controlar o ambiente muito além do simples aquecimento. Cada zona desempenha um papel crítico na preparação, junção e estabilização dos componentes metálicos.

A Zona de Pré-aquecimento

Esta fase inicial introduz os componentes ao ambiente térmico.

Sua função principal é elevar gradualmente a temperatura da montagem. Isso evita choque térmico, que pode distorcer peças ou desalojar fixadores antes que o processo real de brasagem comece.

A Zona de Queima de Ligantes

Em muitos cenários de produção em massa, são usadas pastas de brasagem, que contêm ligantes orgânicos para manter o metal de enchimento no lugar.

Esta zona é especificamente calibrada para vaporizar e remover esses ligantes. A remoção desses orgânicos antes de temperaturas mais altas é essencial para evitar contaminação por carbono e porosidade na junta brasada final.

A Zona de Aquecimento

Uma vez que os ligantes são removidos, os componentes entram na zona principal de aquecimento.

Aqui, a temperatura é aumentada significativamente para aproximar a montagem da temperatura de brasagem. Esta zona garante que a "imersão" — significando que o núcleo da peça atinge a mesma temperatura da superfície — seja alcançada antes que o metal de enchimento flua.

A Zona de Brasagem (Cura)

Esta é a zona crítica do processo onde a temperatura de pico é atingida.

Nesta seção, o metal de enchimento de cobre derrete e flui para a junta por ação capilar. A distribuição térmica precisa aqui é vital para garantir que o enchimento flua completamente sem superaquecer ou danificar o metal base.

A Zona de Resfriamento

Após a conclusão da reação de brasagem, os componentes se movem imediatamente para a zona de resfriamento.

Esta seção diminui a temperatura de maneira controlada para solidificar a junta. O resfriamento controlado é necessário para fixar a ligação metalúrgica e trazer as peças a uma temperatura segura para sair do forno.

A Importância do Isolamento da Zona

Embora a esteira se mova continuamente, o sucesso do processo depende da separação distinta desses ambientes térmicos.

Prevenindo Contaminação Cruzada

A zona de queima de ligantes deve ser gerenciada de forma eficaz para garantir que a liberação de gases não afete a atmosfera na zona de brasagem. Se vapores orgânicos migrarem para a zona de cura, eles podem interferir na ação de molhagem do cobre.

Gerenciando a Inércia Térmica

A transição entre a zona de aquecimento (imersão) e a zona de brasagem (pico) deve ser nítida o suficiente para desencadear o fluxo, mas estável o suficiente para manter a uniformidade. Se as zonas não forem distintas, o perfil térmico se torna "turvo", levando a uma resistência de junta inconsistente em toda a largura da esteira.

Garantindo a Confiabilidade do Processo

Ao avaliar ou operar um forno de esteira transportadora, seu foco deve mudar com base em seus requisitos de produção específicos.

Se seu foco principal é a Integridade da Junta:

- Priorize a calibração das zonas de queima de ligantes e aquecimento para garantir que as peças estejam perfeitamente limpas e termicamente imersas antes que o cobre derreta.

Se seu foco principal é a Velocidade de Produção:

- Examine a capacidade da zona de resfriamento, pois a capacidade de solidificar a junta de forma rápida e segura geralmente dita a velocidade máxima da esteira.

A produção em massa bem-sucedida depende da interação perfeita dessas cinco zonas para entregar um produto repetível e de alta qualidade.

Tabela Resumo:

| Tipo de Zona | Função Principal | Importância para Brasagem de Cobre |

|---|---|---|

| Pré-aquecimento | Aumento gradual da temperatura | Previne choque térmico e distorção de peças |

| Queima de Ligantes | Vaporiza ligantes orgânicos | Previne contaminação por carbono e porosidade da junta |

| Aquecimento | Imersão térmica | Garante que o núcleo e a superfície atinjam temperatura uniforme |

| Brasagem (Cura) | Fluxo de temperatura de pico | Permite que o enchimento de cobre derreta e flua por ação capilar |

| Resfriamento | Solidificação controlada | Fixa as ligações metalúrgicas e estabiliza a junta |

Maximize sua Eficiência de Brasagem com a KINTEK

Alcance integridade de junta e produção incomparáveis em suas linhas de produção em massa. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de esteira transportadora de alto desempenho, fornos Muffle, Tubulares, Rotativos e a Vácuo, todos totalmente personalizáveis às suas necessidades metalúrgicas específicas. Se você precisa de controle preciso de atmosfera para queima de ligantes ou resfriamento rápido para produção de alta velocidade, nossa equipe de engenharia está pronta para entregar.

Entre em contato com a KINTEK hoje mesmo para otimizar seu processo térmico!

Guia Visual

Referências

- Er. RoshanY. Gonnade. Copper Brazing Technology. DOI: 10.22214/ijraset.2025.73740

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Quais condições de tratamento térmico são necessárias para o tratamento de solubilização do SDSS2507? Alcance Perfis Térmicos Precisos de 1100°C

- Qual é a importância de transferir filmes de CuO recém-depositados diretamente para um forno a 125°C? Garanta a adesão do filme

- Como um forno de secagem por sopro apoia a preparação de vidro bioativo mesoporoso dopado com rubídio? Síntese Otimizada

- Qual é o papel de um forno de secagem a vácuo de laboratório na preparação de materiais para baterias de íon fluoreto? Garanta a Pureza

- Por que o tratamento térmico de catalisadores Mn1/CeO2 é necessário? Desbloqueie Ativação e Pureza Máximas

- Qual é a função do ligante PVA e da compressão de alta pressão no SSBSN? Otimize a Preparação do seu Corpo Verde Cerâmico

- Como um dispositivo de medição de deslocamento garante a validade dos dados? Dominando a precisão do amolecimento e encolhimento do minério de ferro

- Como a temperatura do processo de recozimento influencia especificamente as propriedades de luminescência do ZnSe? Guia