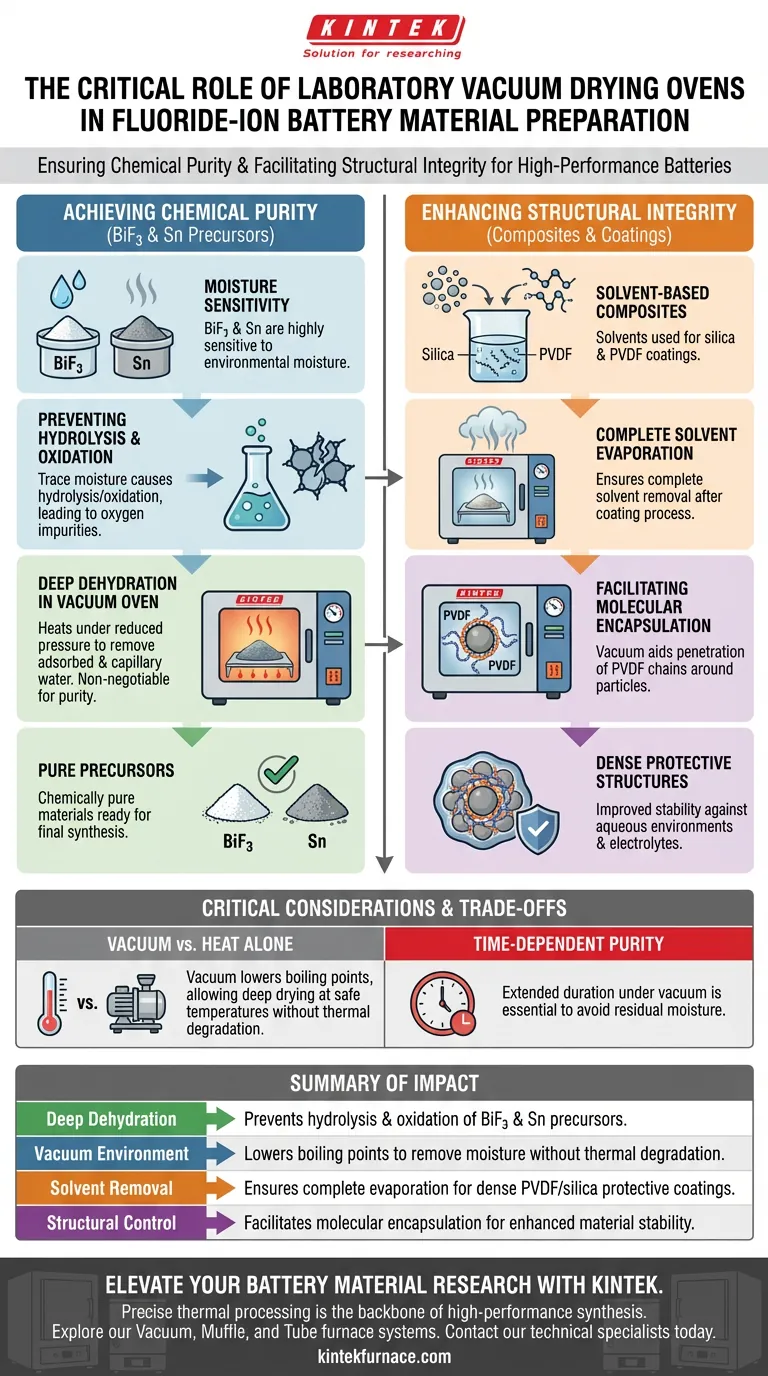

Um forno de secagem a vácuo de laboratório desempenha um papel duplo na preparação de materiais para baterias de íon fluoreto: garante a pureza química absoluta de precursores sensíveis através da desidratação profunda e facilita a integridade estrutural de revestimentos compósitos pela remoção de solventes. Especificamente, elimina vestígios de umidade de componentes de Fluoreto de Bismuto (BiF3) e Estanho (Sn) para prevenir a oxidação, ao mesmo tempo que auxilia no processo de encapsulamento em compósitos revestidos com polímero.

Ao criar um ambiente aquecido e de baixa pressão, a secagem a vácuo impede a formação de impurezas de oxigênio e permite estruturas protetoras densas, ambas fundamentais para a estabilidade e eficiência da célula de bateria final.

Alcançando a Pureza Química Através da Desidratação Profunda

Eliminando a Sensibilidade à Umidade

Precursores de baterias de íon fluoreto, particularmente materiais catódicos de BiF3 e pós anódicos de Sn, são altamente sensíveis à umidade ambiental. Mesmo vestígios de vapor d'água podem iniciar mudanças químicas prejudiciais.

Prevenindo Hidrólise e Oxidação

Se houver umidade durante a síntese, ela pode levar à hidrólise ou oxidação das matérias-primas. Isso resulta em impurezas de oxigênio indesejadas que degradam o desempenho eletroquímico da bateria.

Removendo Água Adsorvida

O forno de secagem a vácuo aquece os materiais sob pressão reduzida para remover completamente a água adsorvida e capilar. Esta etapa é inegociável para garantir que os precursores permaneçam quimicamente puros antes da síntese final.

Melhorando a Integridade Estrutural em Compósitos

Evaporação Completa do Solvente

Na preparação de compósitos complexos — como aqueles que envolvem revestimentos de sílica ou camadas de fluoreto de polivinilideno (PVDF) — solventes são usados para dissolver polímeros. O forno a vácuo garante que esses solventes sejam completamente evaporados após o processo de revestimento.

Facilitando o Encapsulamento Molecular

Além da secagem simples, o ambiente a vácuo auxilia na formação física do material. Ele facilita a penetração das cadeias moleculares de PVDF ao redor da camada externa das partículas.

Criando Camadas Protetoras

Este processo ajuda a criar uma estrutura dupla protetora e densa. Ao garantir um encapsulamento apertado, o material ganha estabilidade significativamente melhorada, especialmente contra ambientes aquosos ou interações com eletrólitos.

Considerações Críticas e Compromissos

A Necessidade de Vácuo vs. Apenas Calor

O uso de calor sem vácuo é frequentemente insuficiente para esses materiais. Um vácuo diminui o ponto de ebulição da água e dos solventes, permitindo a secagem profunda em temperaturas que não degradarão termicamente os componentes poliméricos sensíveis ou alterarão a estrutura cristalina dos sais de fluoreto.

Pureza Dependente do Tempo

O processo não é instantâneo. A referência primária observa que os materiais devem ser aquecidos sob vácuo por períodos prolongados. A pressa nesta etapa aumenta o risco de umidade residual, o que inevitavelmente comprometerá a vida útil do ciclo e a capacidade da bateria.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da sua preparação de materiais, alinhe seu protocolo de secagem com sua fase de síntese específica:

- Se o seu foco principal é a Pureza do Precursor (BiF3/Sn): Priorize altos níveis de vácuo e duração estendida para eliminar toda a água capilar e prevenir impurezas de oxigênio.

- Se o seu foco principal é a Estabilidade do Compósito (PVDF/Revestimentos): Concentre-se na fase de evaporação do solvente para garantir penetração densa da cadeia molecular e encapsulamento robusto.

O forno de secagem a vácuo não é apenas uma ferramenta de secagem; é um instrumento de síntese que define a pureza química e a arquitetura estrutural de materiais de bateria de alto desempenho.

Tabela Resumo:

| Característica | Impacto nos Materiais de Bateria de Íon Fluoreto |

|---|---|

| Desidratação Profunda | Previne hidrólise e oxidação de precursores de BiF3 e Sn. |

| Ambiente a Vácuo | Diminui os pontos de ebulição para remover umidade sem degradação térmica. |

| Remoção de Solvente | Garante a evaporação completa para revestimentos protetores densos de PVDF/sílica. |

| Controle Estrutural | Facilita o encapsulamento molecular para maior estabilidade do material. |

Eleve Sua Pesquisa de Materiais de Bateria com a KINTEK

O processamento térmico preciso é a espinha dorsal da síntese de baterias de alto desempenho. A KINTEK fornece sistemas líderes na indústria de fornos a vácuo, mufla e tubulares projetados especificamente para atender aos rigorosos padrões de pureza da tecnologia de íon fluoreto.

Apoiadas por P&D e fabricação especializadas, nossas soluções de laboratório são totalmente personalizáveis — garantindo que seus precursores sensíveis e revestimentos compósitos atinjam máxima estabilidade e eficiência eletroquímica.

Pronto para otimizar os protocolos de secagem e síntese do seu laboratório? Entre em contato com nossos especialistas técnicos hoje mesmo para discutir suas necessidades exclusivas.

Guia Visual

Referências

- Hong Chen, Oliver Clemens. Revealing an Intercalation Nature of High‐Capacity Conversion Cathode Materials for Fluoride‐Ion Batteries by Operando Studies. DOI: 10.1002/smtd.202500374

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como uma câmera CCD é usada para a deformação de pelotas de minério de ferro? Domine a medição de deformação sem contato em altas temperaturas

- Quais são os benefícios dos fornos de ciclagem térmica? Aumente a velocidade, a eficiência e a durabilidade

- Por que um forno de resistência de laboratório é preferido para ligas Al-5Er-Ti? Alcançar homogeneidade de alta pureza

- Por que os moldes de grafite são pré-aquecidos a 800 °C para a fundição de Invar 36? Desbloqueie a Produção de Lingotes de Alta Qualidade

- Por que um banho de óleo de silicone é preferido para o envelhecimento T5 de ligas de magnésio HPDC? Calor de Precisão para Resistência Máxima

- Qual é o papel de um sistema acoplado TG-FTIR-MS na análise de 5AT e NaIO4? Domine as Perspectivas da Decomposição Térmica

- Como um sistema de controle de temperatura em circuito fechado contribui para a preparação de Carboneto de Háfnio por pirólise a laser?

- Qual é a função principal do processo de pirólise a baixa temperatura? Garanta a Reciclagem Segura de Baterias com Pré-tratamento