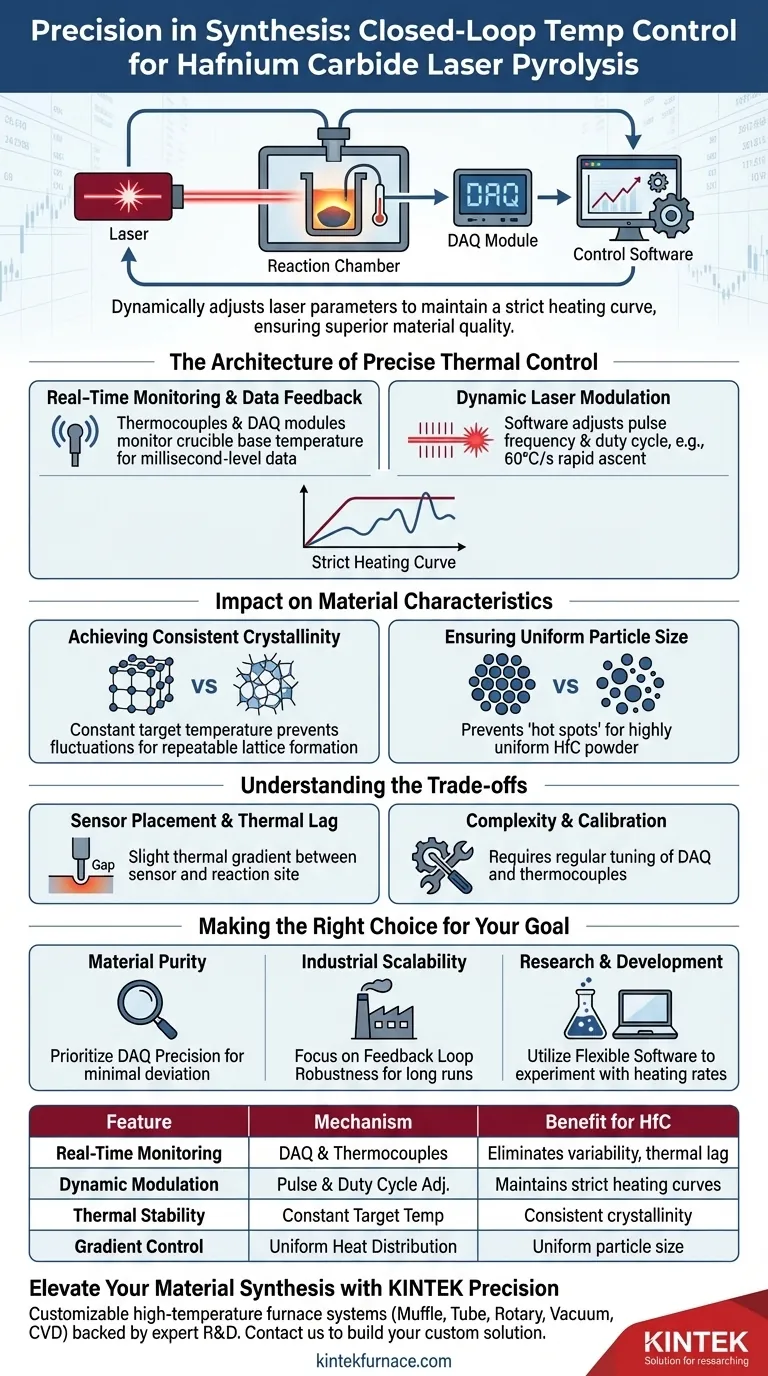

O gerenciamento térmico preciso é a base da síntese de materiais de alta pureza. Na preparação de Carboneto de Háfnio (HfC) por pirólise a laser, um sistema em circuito fechado mantém o ambiente de reação ajustando dinamicamente os parâmetros do laser em resposta a dados de temperatura em tempo real. Isso garante que o material siga uma curva de aquecimento rigorosa, resultando em integridade estrutural superior e uniformidade de partículas.

O valor central de um sistema de controle de temperatura em circuito fechado reside em sua capacidade de eliminar a variabilidade do processo, sincronizando a saída do laser com as temperaturas do cadinho em tempo real. Essa precisão é essencial para produzir Carboneto de Háfnio com cristalinidade consistente e morfologia de partículas previsível.

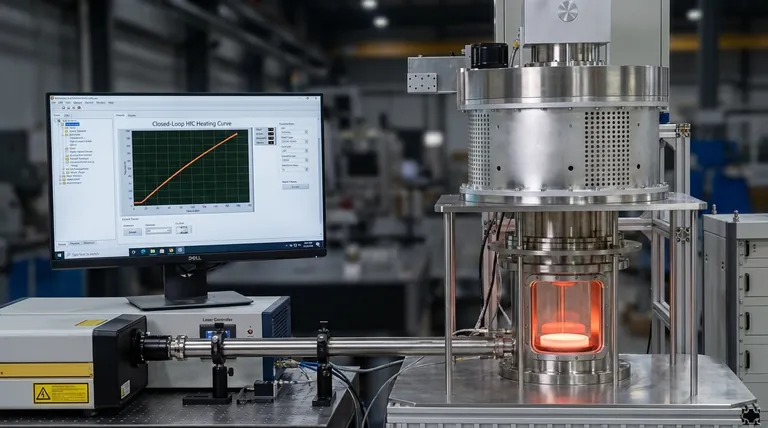

A Arquitetura do Controle Térmico Preciso

Monitoramento em Tempo Real e Feedback de Dados

O sistema utiliza termopares integrados com módulos de aquisição de dados (DAQ) para monitorar a temperatura na base do cadinho. Essa configuração fornece um fluxo contínuo de dados térmicos, permitindo que o software de controle "veja" o estado exato do ambiente de reação a cada milissegundo.

Modulação Dinâmica do Laser

Com base no feedback dos sensores, o software modula dinamicamente a frequência de pulso do laser e o ciclo de trabalho. Isso permite que o sistema force a reação a seguir uma curva de aquecimento específica, como uma ascensão rápida de 60°C por segundo, o que é crucial para a cinética da formação de HfC.

Impacto nas Características do Material

Alcançando Cristalinidade Consistente

Ao manter uma temperatura alvo constante durante toda a reação de pirólise, o sistema evita as flutuações térmicas que frequentemente afligem configurações manuais ou de malha aberta. Essa estabilidade térmica garante que a rede cristalina do Carboneto de Háfnio se forme corretamente e de forma repetível em diferentes lotes.

Garantindo Tamanho Uniforme de Partículas

O mecanismo de circuito fechado evita a formação de "pontos quentes" ou quedas de temperatura não intencionais que levam ao crescimento irregular de grãos. O resultado é um pó de Carboneto de Háfnio com tamanho de partícula altamente uniforme, que é um pré-requisito para aplicações avançadas de cerâmica.

Compreendendo os Compromissos

Posicionamento do Sensor e Atraso Térmico

Embora o posicionamento de termopares na base do cadinho proteja os sensores, ele cria um leve gradiente térmico entre o sensor e o local real da reação. Essa lacuna espacial pode introduzir um pequeno atraso no feedback que deve ser compensado por meio de algoritmos de software.

Complexidade e Calibração

A implementação de um sistema em circuito fechado aumenta significativamente a complexidade técnica do equipamento de pirólise a laser em comparação com sistemas de saída fixa. A calibração regular dos módulos DAQ e termopares é obrigatória para garantir que a temperatura "percebida" esteja alinhada com a energia térmica real entregue aos precursores.

Fazendo a Escolha Certa para o Seu Objetivo

Para implementar com sucesso este sistema em um ambiente de laboratório ou industrial, considere as seguintes prioridades:

- Se o seu foco principal é a Pureza do Material: Priorize a precisão dos módulos DAQ para garantir que a curva de aquecimento seja seguida com desvio mínimo.

- Se o seu foco principal é a Escalabilidade Industrial: Concentre-se na robustez do loop de feedback para manter a consistência em longas tiragens de produção onde as variáveis ambientais podem mudar.

- Se o seu foco principal é Pesquisa e Desenvolvimento: Utilize a capacidade do software de modificar facilmente a frequência de pulso e o ciclo de trabalho para experimentar diferentes taxas de aquecimento além dos 60°C por segundo padrão.

Através da integração de feedback em tempo real e ajuste dinâmico do laser, o controle em circuito fechado transforma a pirólise a laser de um processo variável em uma ciência de fabricação altamente previsível.

Tabela Resumo:

| Recurso | Mecanismo | Benefício para Carboneto de Háfnio (HfC) |

|---|---|---|

| Monitoramento em Tempo Real | Módulos DAQ e termopares | Elimina a variabilidade do processo e o atraso térmico |

| Modulação Dinâmica | Ajuste de pulso e ciclo de trabalho do laser | Mantém curvas de aquecimento rigorosas (por exemplo, 60°C/s) |

| Estabilidade Térmica | Temperatura alvo constante | Garante cristalinidade e formação de rede consistentes |

| Controle de Gradiente | Distribuição uniforme de calor | Previne pontos quentes para tamanho de partícula altamente uniforme |

Eleve Sua Síntese de Materiais com a Precisão KINTEK

Alcançar a curva de aquecimento perfeita para Carboneto de Háfnio requer hardware que reaja tão rápido quanto sua ciência evolui. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para integrar controles avançados de temperatura em circuito fechado.

Se você está refinando a morfologia de partículas de HfC em um laboratório ou escalando a produção de cerâmica de alta temperatura, nossa equipe de engenharia está pronta para projetar a solução térmica de que você precisa. Não deixe a pureza do seu material ao acaso — entre em contato com a KINTEK hoje mesmo para construir seu sistema de forno de alta temperatura personalizado.

Guia Visual

Referências

- Shalini Rajpoot, Chengying Xu. Synthesis of hafnium carbide (HfC) via one‐step selective laser reaction pyrolysis from liquid polymer precursor. DOI: 10.1111/jace.20650

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que os cilindros de nitrogênio e os medidores de vazão são necessários durante a pirólise da biomassa? Controle de Atmosfera para Rendimentos Máximos

- Qual é a função da purga com nitrogênio durante a fase de partida do processo de pirólise? Garanta Segurança e Qualidade

- Por que um sistema de purga com nitrogênio (N2) é necessário para a torrefação de biomassa? Previne a Combustão e Maximiza o Rendimento de Biochar

- Como um dispositivo de aquecimento de temperatura constante influencia a lixiviação de terras raras? Aumente a Eficiência de Extração para 95,72%

- Por que o controle preciso de temperatura é crítico para o crescimento de MnBi2Te4? Garanta o sucesso na cristalização pelo método de fluxo

- Por que é necessário um forno de circulação de ar forçado para o envelhecimento da liga Al-Cu-Mn? Alcance a Dureza de Pico com Calor Uniforme

- Quais considerações de projeto são importantes para câmaras de vácuo personalizadas? Otimize para Desempenho, Custo e Necessidades da Aplicação

- Qual é o papel do ácido fosfórico (H3PO4) durante a fase de ativação química da serragem? Aumenta a porosidade e a eficiência