Cilindros de nitrogênio e medidores de vazão funcionam como os mecanismos críticos de segurança e controle de processo dentro de um sistema de pirólise. Juntos, eles criam e mantêm as condições específicas livres de oxigênio necessárias para decompor termicamente a biomassa sem queimá-la, ao mesmo tempo em que gerenciam o movimento dos gases para determinar a qualidade do produto final.

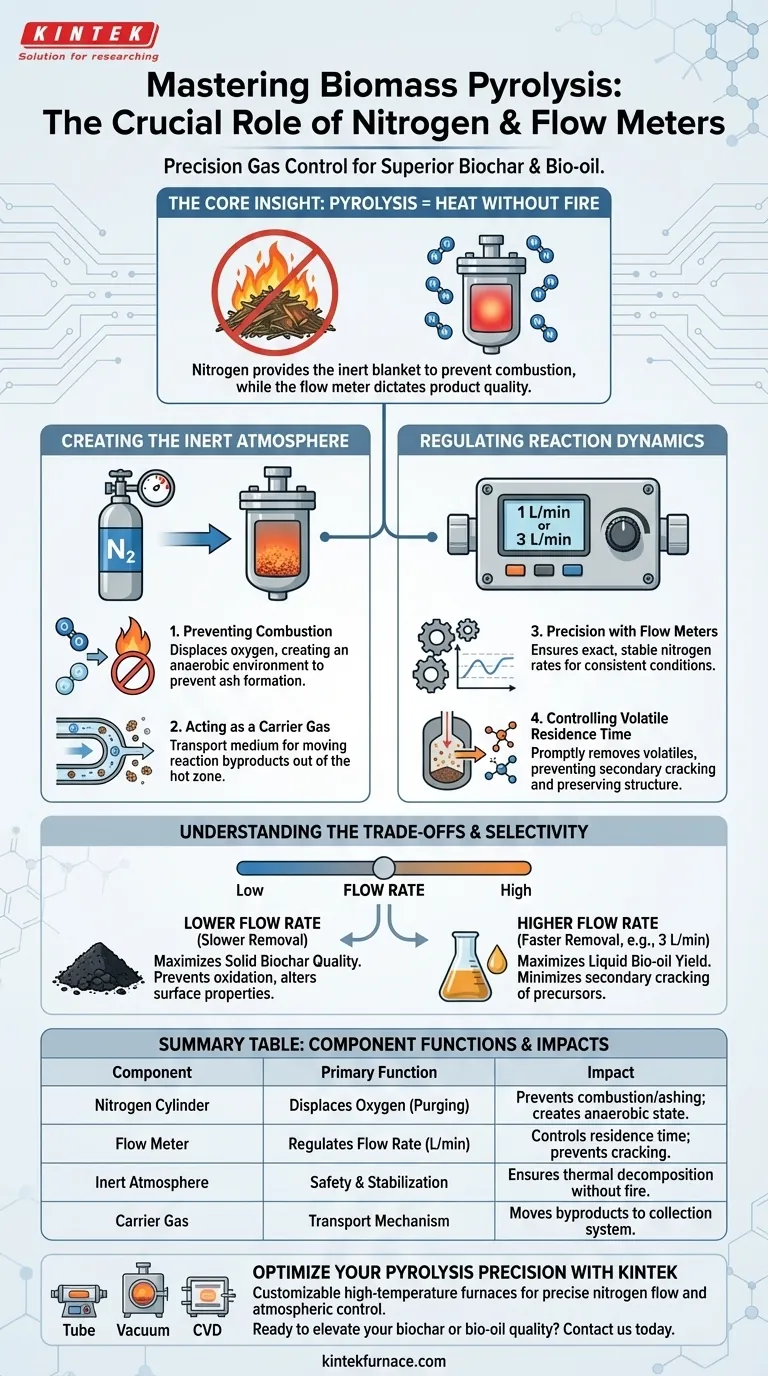

A Ideia Central A pirólise é distinta da queima; requer calor *sem* fogo. O nitrogênio fornece a manta inerte necessária para evitar a combustão, enquanto o medidor de vazão dita a rapidez com que os gases voláteis são varridos do calor, influenciando diretamente se você produzirá biochar de alta qualidade ou maximizará os rendimentos de bio-óleo líquido.

Criando a Atmosfera Inerte

Prevenindo a Combustão

A função principal do cilindro de nitrogênio é fornecer gás inerte de alta pureza.

Como a pirólise opera em altas temperaturas, a presença de até pequenas quantidades de oxigênio faria com que a biomassa se inflamasse e se transformasse em cinzas.

O nitrogênio purga continuamente o ar do forno, criando um ambiente anaeróbico (livre de oxigênio) que permite que a decomposição térmica ocorra com segurança.

Agindo como Gás de Arraste

Além da segurança, o nitrogênio serve como um meio de transporte dentro do reator.

Ele atua como um gás de arraste, movendo-se fisicamente pelo sistema para facilitar o processo químico.

Este fluxo contínuo é essencial para remover os subprodutos da reação da zona quente.

Regulando a Dinâmica da Reação

Precisão com Medidores de Vazão

Um medidor de vazão é necessário porque o volume de nitrogênio deve ser exato, não estimado.

Ele permite que os operadores definam taxas específicas, como 1 L/min ou 3 L/min, garantindo que o ambiente permaneça estável durante todo o experimento.

Sem essa regulação precisa, as condições atmosféricas dentro do forno poderiam flutuar, levando a resultados inconsistentes.

Controlando o Tempo de Residência dos Voláteis

O medidor de vazão impacta diretamente quanto tempo os gases voláteis permanecem dentro da zona de reação aquecida.

Ao remover rapidamente esses voláteis, o sistema evita reações secundárias de craqueamento.

Se os voláteis permanecerem no calor por muito tempo, eles se decompõem ainda mais; removê-los rapidamente preserva sua estrutura, o que é crucial para rendimentos específicos do produto.

Entendendo os Compromissos

O Equilíbrio das Taxas de Fluxo

A configuração do medidor de vazão é um ato de equilíbrio que altera seus resultados químicos.

Uma taxa de fluxo muito baixa pode não conseguir purgar completamente o oxigênio ou permitir que os voláteis se recondensem no biochar, alterando suas propriedades de superfície.

Por outro lado, uma taxa de fluxo muito alta pode varrer os gases muito rapidamente, afetando potencialmente a eficiência da transferência de calor ou a concentração dos produtos coletados.

Seletividade do Produto

A configuração específica que você escolhe no medidor de vazão muda o equilíbrio de produção entre o sólido e o líquido.

Conforme observado em aplicações técnicas, ajustar o fluxo (por exemplo, para 3 L/min) para remover voláteis mais rapidamente tende a favorecer a produção de bio-óleo líquido.

Taxas de remoção mais lentas ou configurações diferentes são frequentemente priorizadas quando o objetivo é maximizar a qualidade do biochar sólido.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficiência do seu processo de pirólise, você deve ajustar seu fluxo de nitrogênio aos seus alvos de produção específicos.

- Se o seu foco principal for a Qualidade do Biochar: Garanta que a taxa de fluxo seja suficiente para manter um ambiente estritamente livre de oxigênio para evitar a oxidação da estrutura de carbono.

- Se o seu foco principal for o Rendimento de Bio-óleo: Aumente a taxa de fluxo de nitrogênio para varrer rapidamente os voláteis da zona de reação, minimizando o craqueamento secundário que destrói os precursores líquidos.

A precisão no controle de gás é a diferença entre queimar biomassa e refiná-la.

Tabela Resumo:

| Componente | Função Principal | Impacto no Resultado da Pirólise |

|---|---|---|

| Cilindro de Nitrogênio | Desloca o Oxigênio (Purga) | Previne combustão/formação de cinzas; cria estado anaeróbico |

| Medidor de Vazão | Regula a Taxa de Fluxo (L/min) | Controla o tempo de residência dos voláteis; previne craqueamento |

| Atmosfera Inerte | Segurança e Estabilização | Garante decomposição térmica sem fogo |

| Gás de Arraste | Mecanismo de Transporte | Move subprodutos da reação para o sistema de coleta |

Otimize a Precisão da Sua Pirólise com a KINTEK

Não deixe que o controle de gás inconsistente comprometa sua pesquisa ou seus rendimentos de produção. A KINTEK fornece soluções de laboratório de alto desempenho apoiadas por P&D e fabricação especializada. Se você precisa de sistemas Tube, Vacuum ou CVD, nossos fornos de alta temperatura são totalmente personalizáveis para atender aos seus requisitos específicos de fluxo de nitrogênio e atmosfera.

Pronto para elevar a qualidade do seu biochar ou bio-óleo? Entre em contato conosco hoje para discutir como nossos equipamentos especializados podem trazer controle e segurança incomparáveis aos seus projetos de decomposição térmica de biomassa.

Guia Visual

Referências

- S. S. Ibrahim, Badr A. Mohamed. Catalyzed biochar from date palm waste for ammonium removal: potential application in poultry farms for ammonia mitigation. DOI: 10.1007/s43621-025-00817-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são alguns tipos comuns de fornos de batelada? Encontre a Sua Solução Perfeita de Tratamento Térmico

- Como as impurezas de magnésio influenciam a extração de lítio? Acelere a Produção com Nucleação Heterogênea

- Qual é a importância de usar um forno de recozimento a 650°C para rolos compostos de 42CrMo/Cr5 após a forjagem?

- Qual é a necessidade técnica de aquecimento e agitação para ânodos de liga K-Na? Garanta o Desempenho Máximo da Bateria

- Por que um forno de laboratório e o Bálsamo Canadense são usados juntos para lâminas de madeira? Domine as Técnicas Permanentes de Microscopia

- Qual o papel do tratamento de ativação na conversão de resíduos de PPS? Desbloqueie poros de armazenamento de energia de alto desempenho

- O que é revenimento e quando é usado? Otimizar a Tenacidade e Durabilidade do Metal

- Quais são os métodos de transferência de calor em fornos? Domine o Controle de Calor para Melhores Resultados