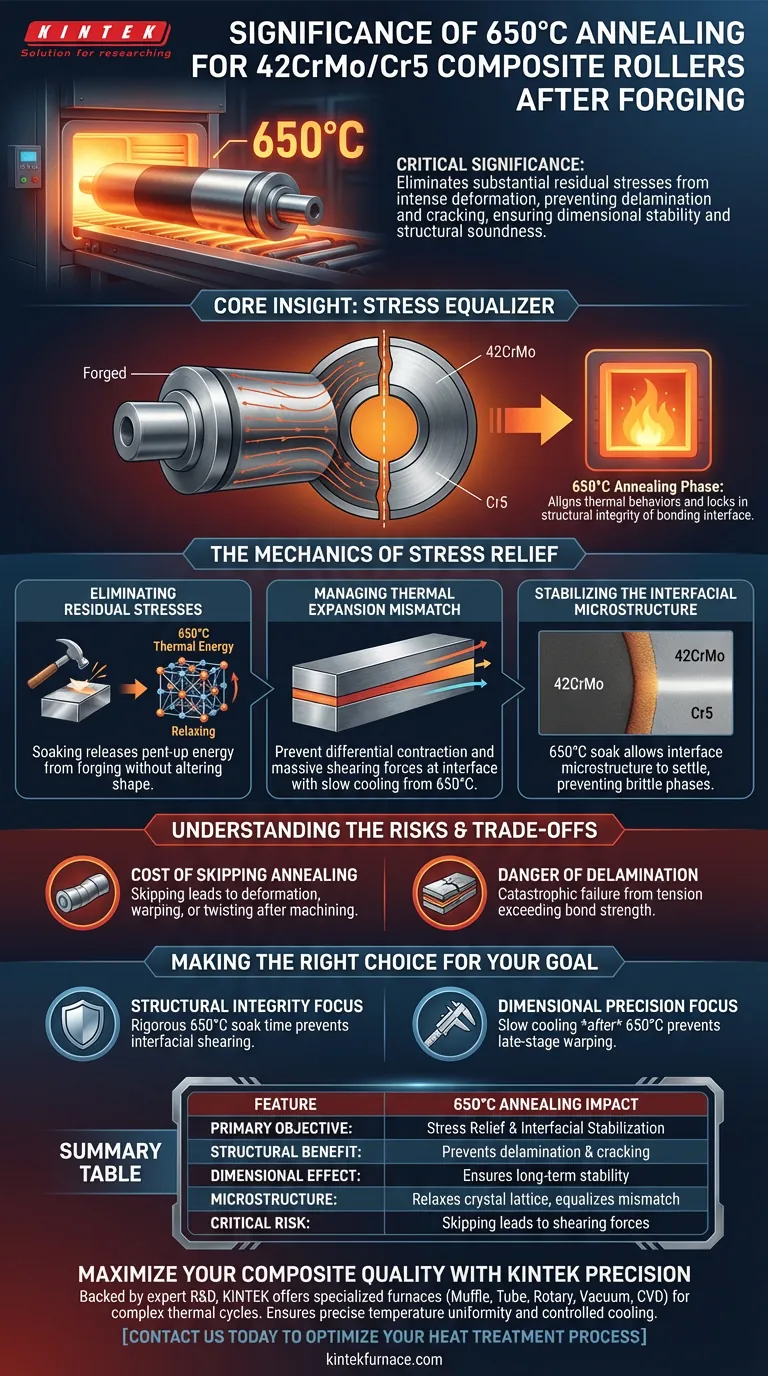

A importância crítica do recozimento de rolos compostos de 42CrMo/Cr5 a 650°C reside na eliminação de tensões residuais substanciais criadas durante a intensa deformação da forjagem. Ao manter essa temperatura constante e seguida por um resfriamento lento, você evita que os materiais compostos se delaminem ou rachem, garantindo assim que o componente permaneça dimensionalmente estável e estruturalmente íntegro.

Insight Central O processo de forjagem deixa os metais compostos em um estado de alta tensão, com tensões internas incompatíveis. A fase de recozimento a 650°C atua como um "equalizador de tensões", permitindo que as distintas camadas de metal alinhem seus comportamentos térmicos e fixem a integridade estrutural da interface de ligação.

A Mecânica do Alívio de Tensões

Eliminando Tensões Residuais

A forjagem envolve deformação mecânica de alta pressão, ocorrendo frequentemente após o aquecimento da barra a temperaturas tão altas quanto 1150°C. Isso cria energia interna e tensão significativas na estrutura molecular do metal.

A imersão do rolo a 650°C fornece a energia térmica necessária para que a rede cristalina relaxe. Isso libera a energia acumulada do processo de forjagem sem alterar a forma fundamental do rolo.

Gerenciando a Incompatibilidade de Expansão Térmica

O principal desafio com um rolo composto (42CrMo combinado com Cr5) é que esses dois materiais distintos se expandem e contraem em taxas diferentes.

Se o rolo esfriar sem controle a partir da temperatura de forjagem, um metal contrairá mais rápido que o outro. Essa contração diferencial gera forças de cisalhamento massivas na interface onde os metais se encontram.

Estabilizando a Microestrutura Interfacial

A imersão a 650°C é especificamente direcionada para estabilizar a ligação entre o núcleo e a camada composta.

Ao manter nessa temperatura, você permite que a microestrutura na interface se estabeleça em um equilíbrio estável. Isso evita a formação de fases frágeis ou microfissuras que poderiam se propagar e causar falha sob carga.

Compreendendo os Riscos e Compromissos

O Custo de Pular o Recozimento

É frequentemente tentador acelerar a produção encurtando o ciclo de resfriamento. No entanto, na fabricação de compósitos, este é um erro fatal.

Pular ou apressar a fase de 650°C quase invariavelmente resulta em deformação. As tensões internas eventualmente se aliviarão, fazendo com que o rolo se deforme ou torça após a conclusão da usinagem.

O Perigo da Delaminação

O risco mais grave é a fissuração catastrófica ou delaminação.

Sem a equalização fornecida pelo forno de recozimento, a tensão entre o núcleo de 42CrMo e a camada externa de Cr5 pode exceder a força de ligação. Isso faz com que as camadas se separem, tornando a forjagem cara uma perda total.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a longevidade e o desempenho de seus rolos compostos, você deve priorizar o ciclo térmico em relação à velocidade de produção.

- Se o seu foco principal é a Integridade Estrutural: a adesão rigorosa ao tempo de imersão de 650°C é inegociável para prevenir o cisalhamento interfacial.

- Se o seu foco principal é a Precisão Dimensional: certifique-se de que a fase de resfriamento *após* a imersão de 650°C seja suficientemente lenta para evitar deformações tardias.

Trate a fase de recozimento não como um período de resfriamento passivo, mas como uma etapa de fabricação ativa que dita a qualidade final da ligação.

Tabela Resumo:

| Característica | Impacto do Recozimento a 650°C |

|---|---|

| Objetivo Principal | Alívio de Tensões e Estabilização Interfacial |

| Benefício Estrutural | Previne delaminação e fissuras na interface de ligação |

| Efeito Dimensional | Garante estabilidade a longo prazo e previne deformações pós-usinagem |

| Microestrutura | Relaxa a rede cristalina e equaliza a incompatibilidade de expansão térmica |

| Risco Crítico | Pular leva a forças de cisalhamento e falha catastrófica |

Maximize a Qualidade do Seu Composto com KINTEK Precision

Não deixe que as tensões residuais comprometam suas forjagens de alto valor. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas especializados de Muffle, Tubo, Rotativo, Vácuo e CVD, juntamente com fornos de alta temperatura de laboratório personalizáveis, projetados para dominar os complexos ciclos térmicos necessários para materiais compostos.

Nossa tecnologia avançada de fornos garante a uniformidade precisa de temperatura e as taxas de resfriamento controladas necessárias para prevenir a delaminação e estabilizar seus componentes 42CrMo/Cr5. Entre em contato conosco hoje mesmo para otimizar seu processo de tratamento térmico e garantir a integridade estrutural de seus projetos de engenharia exclusivos.

Guia Visual

Referências

- Ming Li, S.W. Xin. Interface Microstructure and Properties of 42CrMo/Cr5 Vacuum Billet Forged Composite Roll. DOI: 10.3390/ma18010122

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Por que a limpeza química ou mecânica é necessária após o revestimento por difusão de alta temperatura? Garanta Precisão e Qualidade

- Por que o equipamento de análise térmica deve suportar múltiplas taxas de aquecimento? Chave para estudos cinéticos de 5AT e NaIO4

- Por que um processo de têmpera com água é empregado na recuperação de produtos de reação? Alcançar a Preservação Estrutural Instantânea

- Por que um tratamento de recozimento a baixa temperatura é necessário para microesferas de ouro poroso? Garanta a integridade estrutural

- Como funciona um forno de laboratório durante a cura do PDMS? Obtenha Precisão no Encapsulamento de Dispositivos

- Qual é o papel dos fornos elétricos industriais de secagem no tratamento de fotoanodos de titânio FDSSC? Aumentar a Eficiência Solar

- Quais condições de reação são fornecidas por equipamentos de agitação e aquecimento? Otimizar a Síntese Sol-Gel Não Aquosa

- Para que serve um forno de sinterização? Fundir pós em peças densas e de alto desempenho