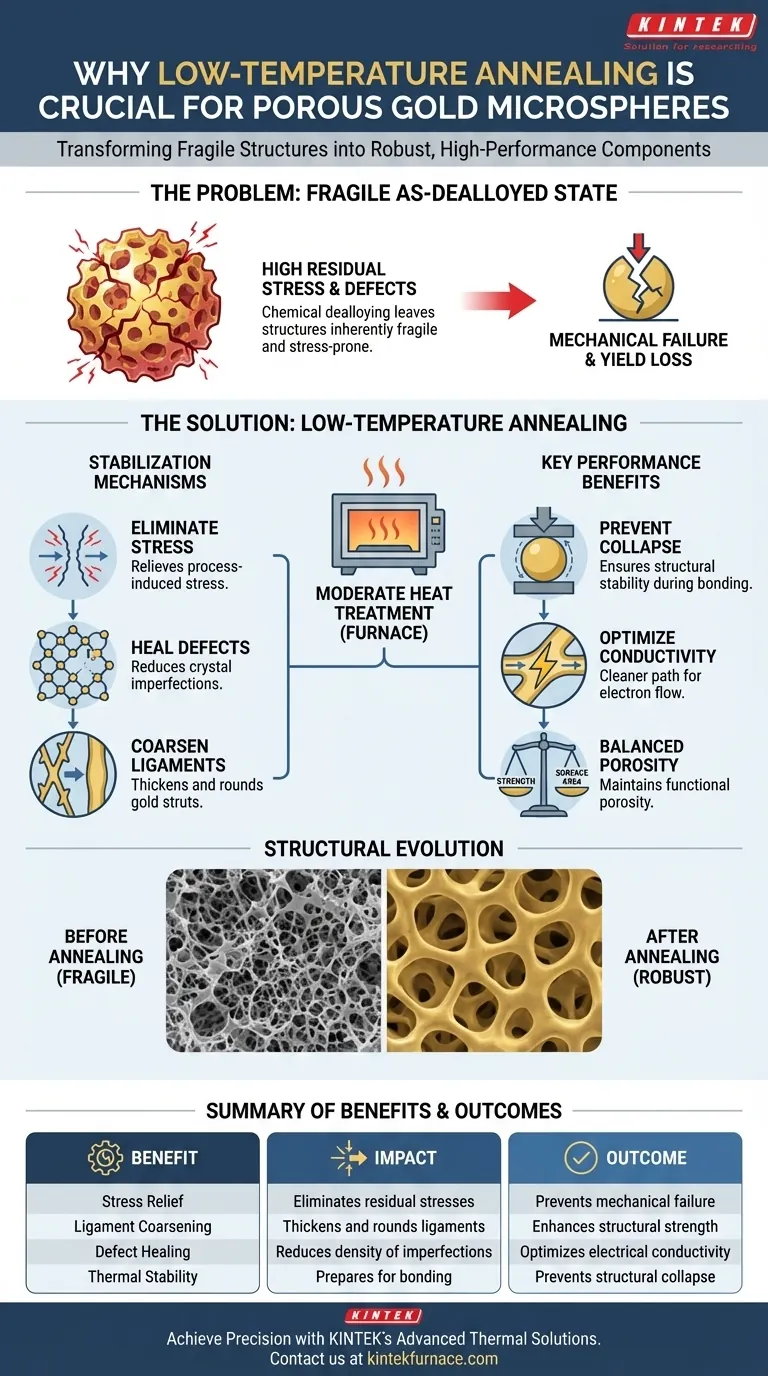

A integridade estrutural é o principal impulsionador. O recozimento a baixa temperatura é uma etapa crítica de estabilização necessária para eliminar os defeitos microscópicos e as tensões residuais que se acumulam durante o agressivo processo de desaleamento químico. Ao submeter o material a calor moderado, você permite que os ligamentos de ouro poroso se espessam e arredondem, o que fortalece as microesferas contra o colapso estrutural durante a ligação subsequente e otimiza sua condutividade elétrica.

O desaleamento químico deixa as arquiteturas porosas inerentemente frágeis e propensas a tensões. O recozimento a baixa temperatura atua como um processo de cura obrigatório, reforçando os ligamentos de ouro para garantir a sobrevivência mecânica, ao mesmo tempo que melhora o desempenho elétrico.

O Mecanismo de Estabilização

Eliminando Tensão Induzida pelo Processo

O desaleamento químico é um processo subtrativo agressivo. À medida que os metais menos nobres são quimicamente removidos, os átomos de ouro restantes são forçados a se rearranjar rapidamente.

Isso deixa a estrutura porosa resultante repleta de tensões residuais e defeitos microscópicos. Sem tratamento térmico, essas tensões internas agem como linhas de falha que podem levar à falha mecânica imediata.

Curando Defeitos Microscópicos

O forno de recozimento fornece a energia térmica necessária para curar essas imperfeições em nível atômico.

Ao reduzir a densidade de defeitos cristalinos, o material se move em direção a um estado de menor energia. Esse relaxamento é essencial para transformar uma estrutura frágil e quimicamente áspera em um material estável e projetado.

Evolução Estrutural e Desempenho

Fortalecimento por Espessamento de Ligamentos

Durante o recozimento a baixa temperatura, os ligamentos de ouro — as pequenas hastes que compõem a rede porosa — passam por uma transformação física.

O calor faz com que esses ligamentos se espesssem e arredondem. Essa mudança na geometria aumenta significativamente a resistência mecânica das hastes individuais, tornando a microesfera geral mais robusta.

Evitando o Colapso Durante a Ligação

O teste final para essas microesferas geralmente ocorre durante a montagem downstream, especificamente em processos de ligação que envolvem pressão ou calor.

Esferas não recozidas frequentemente sofrem colapso estrutural sob essas condições. O efeito de espessamento do recozimento garante que as microesferas possuam a estabilidade mecânica necessária para suportar as pressões de ligação sem esmagamento.

Otimizando a Condutividade Elétrica

Além da resistência mecânica, o recozimento impacta diretamente o desempenho elétrico.

A eliminação de centros de espalhamento (defeitos) e o espessamento dos ligamentos de ouro fornecem um caminho mais limpo para o fluxo de elétrons. Isso resulta em condutividade elétrica otimizada, um parâmetro crítico para aplicações de adesivos condutores.

Compreendendo as Compensações

Equilibrando Resistência e Área de Superfície

Embora o recozimento seja necessário, o aspecto de "baixa temperatura" é uma restrição deliberada.

O objetivo é induzir espessamento de ligamentos suficiente para ganhar resistência, mas não tanto a ponto de destruir a natureza porosa do material. Calor ou tempo excessivos no forno levariam ao espessamento excessivo, fechando os poros e reduzindo a alta área de superfície que torna o ouro poroso valioso em primeiro lugar.

O Custo de Pular Esta Etapa

Omitir a fase de recozimento pode parecer uma forma de economizar tempo de processamento, mas o custo geralmente é a perda de rendimento.

As microesferas que pulam esta etapa retêm alta energia interna e fragilidade. Isso geralmente resulta em desempenho elétrico inconsistente e uma alta taxa de falha mecânica durante as fases finais de montagem ou ligação.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir que suas microesferas de ouro poroso tenham o desempenho pretendido, aplique o processo de recozimento com base nos requisitos específicos de sua aplicação:

- Se o seu foco principal é Confiabilidade de Montagem: Priorize esta etapa de recozimento para evitar o colapso estrutural durante a pressão e o calor do processo de ligação.

- Se o seu foco principal é Desempenho Elétrico: Utilize o tratamento térmico para curar defeitos e espessar ligamentos, o que é essencial para maximizar a condutividade.

O recozimento a baixa temperatura não é apenas uma etapa de acabamento; é a ponte que transforma um produto químico frágil em um componente funcional robusto.

Tabela Resumo:

| Benefício do Recozimento | Impacto nas Microesferas de Ouro Poroso | Resultado Principal |

|---|---|---|

| Alívio de Tensão | Elimina tensões residuais do desaleamento químico | Previne falha mecânica |

| Espessamento de Ligamentos | Espessa e arredonda os ligamentos de ouro | Melhora a resistência estrutural |

| Cura de Defeitos | Reduz a densidade de imperfeições cristalinas | Otimiza a condutividade elétrica |

| Estabilidade Térmica | Prepara a estrutura para ligação de alta pressão | Previne colapso estrutural |

| Controle de Área de Superfície | Equilibra o espessamento com a preservação dos poros | Mantém a porosidade funcional |

Alcance precisão e confiabilidade na estabilização de seus materiais com as soluções térmicas avançadas da KINTEK. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD — todos personalizáveis para atender aos requisitos delicados de temperatura de seus processos de ouro poroso e de laboratório de alta tecnologia. Não comprometa seu rendimento; garanta que cada microesfera atenda aos mais altos padrões de condutividade e resistência mecânica. Entre em contato com a KINTEK hoje mesmo para encontrar o forno de alta temperatura perfeito para suas necessidades exclusivas.

Guia Visual

Referências

- Li Zhang, Shaolong Tang. Novel Porous Gold Microspheres Anisotropic Conductive Film (PGMS‐ACF) with High Compression Ratio for Flip Chip Packaging. DOI: 10.1002/aelm.202500045

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Por que um forno de secagem a vácuo é necessário para a granulação de MPCF@VG@SiNDs/C? Garanta a Estabilidade da Estrutura e Prevenção da Oxidação

- Qual é a função de uma estufa de laboratório no processamento de biomassa de palma forrageira e agave? Otimize a Estabilização Hoje

- Qual é a importância de um sistema de controle de fluxo para a segurança durante a passivação in-situ de pós de U-6Nb?

- Qual é a função do equipamento de purificação por fusão de zona na preparação de cristais únicos de perovskita CsPbBr3? Chave para 6N.

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Por que é necessário um forno de secagem por explosão elétrica para a análise de microestrutura de CRP? Garanta a precisão dos dados com a secagem adequada

- Qual é o propósito de usar um fluxo de Argônio durante a ativação? Aumentar a Eficiência de Adsorção de $CO_2$

- Por que o controle preciso de temperatura é crucial para a secagem de filmes de nanotubos de carbono? Alcance Estabilidade Térmica Perfeita de 80°C