A têmpera com água é empregada principalmente para atingir uma taxa de resfriamento extremamente alta que "congela" instantaneamente o material. Ao reduzir rapidamente a temperatura, você efetivamente interrompe o estado físico e químico dos produtos da reação, impedindo que eles evoluam ainda mais ao saírem do ambiente de alta temperatura.

O propósito central da têmpera com água é capturar um instantâneo preciso das propriedades do material em alta temperatura. Ela elimina as variáveis introduzidas pelo resfriamento lento, garantindo que as amostras recuperadas representem verdadeiramente as condições presentes durante a reação de milissegundos.

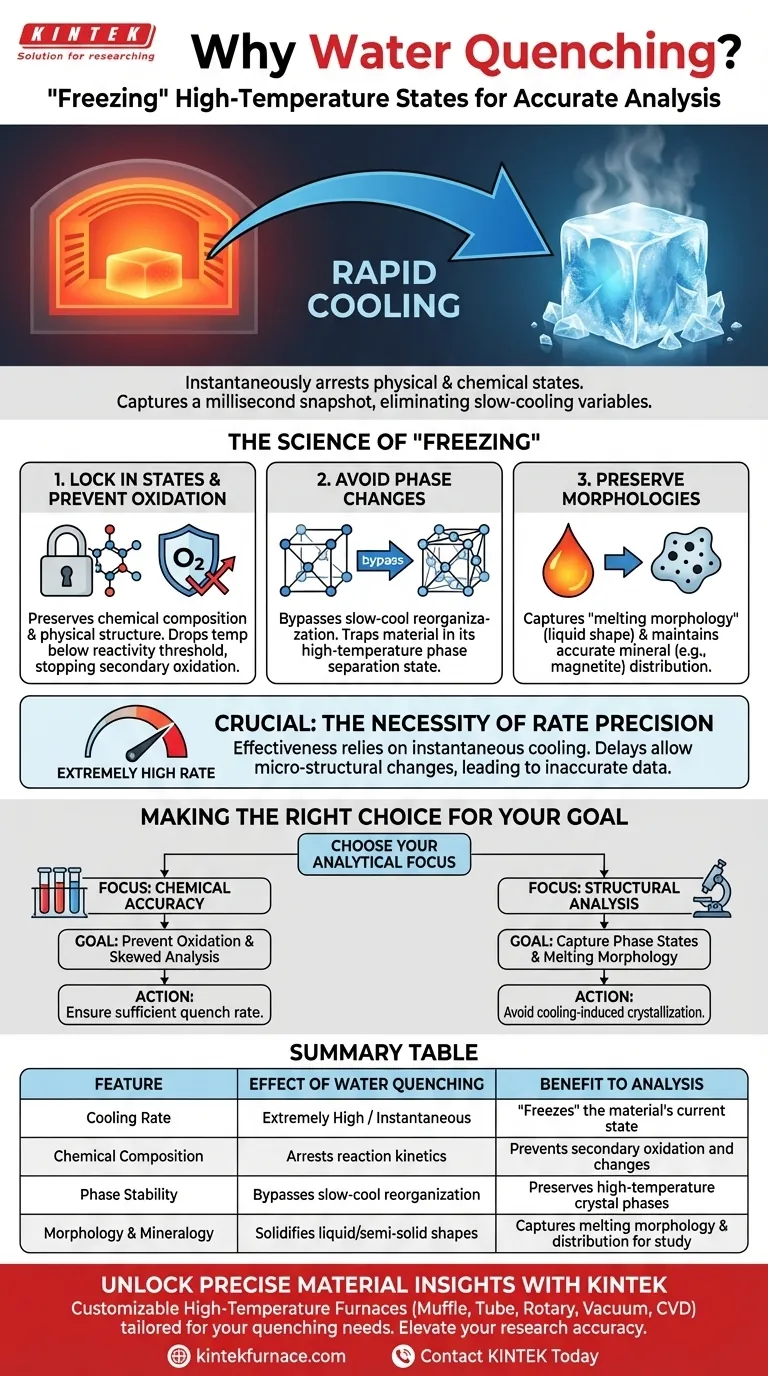

A Ciência de "Congelar" Estados de Alta Temperatura

Retenção de Estados Físicos e Químicos

Em altas temperaturas, os materiais existem em estados dinâmicos que frequentemente mudam rapidamente.

A têmpera com água utiliza a alta capacidade térmica da água para remover energia térmica quase instantaneamente.

Este processo "congela" as partículas, preservando sua composição química e estrutura física exatamente como existiam no momento da reação.

Prevenção de Oxidação Secundária

Quando os materiais esfriam lentamente na presença de ar ou outros gases, eles são suscetíveis à oxidação secundária.

Isso significa que a superfície ou a estrutura interna reage com o oxigênio à medida que a temperatura diminui, criando óxidos que não estavam presentes durante a reação principal.

A têmpera previne isso ao reduzir a temperatura abaixo do limiar de reatividade antes que a oxidação possa ocorrer.

Evitando Mudanças de Fase

Os materiais frequentemente sofrem mudanças de fase (mudanças na estrutura cristalina ou estado) à medida que transitam de altas para baixas temperaturas.

O resfriamento lento permite que o material se reorganize em fases estáveis de baixa temperatura.

A têmpera rápida contorna essa reorganização, aprisionando o material em seu estado de separação de fase de alta temperatura.

Preservação de Morfologias Específicas

Captura da Morfologia de Fusão

Para entender como um material se comportou dentro do forno, você precisa ver sua forma líquida ou semissólida.

A têmpera solidifica o material tão rapidamente que a "morfologia de fusão"—a forma que ele assumiu enquanto fundido—é preservada para análise.

Distribuição de Magnetita

Para processos envolvendo minérios de ferro ou materiais semelhantes, a distribuição de minerais específicos como a magnetita é crítica.

A têmpera garante que o padrão de distribuição observado no laboratório corresponda à distribuição durante a reação real.

Entendendo os Compromissos

A Necessidade de Precisão da Taxa

A eficácia deste método depende inteiramente da taxa de resfriamento ser "extremamente alta".

Se o mecanismo de têmpera for atrasado ou o volume de água for insuficiente, a taxa de resfriamento cai.

Mesmo um pequeno atraso pode permitir que ocorram mudanças microestruturais, tornando a amostra uma representação imprecisa do estado de alta temperatura.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir que você extraia dados valiosos de seu processo de alta temperatura, considere quais atributos específicos você precisa analisar.

- Se seu foco principal é a Precisão Química: Garanta que a taxa de têmpera seja suficiente para prevenir a oxidação secundária, que distorceria a análise composicional.

- Se seu foco principal é a Análise Estrutural: Use a têmpera para capturar os estados específicos de separação de fase e a morfologia de fusão sem a interferência da cristalização induzida pelo resfriamento.

A têmpera com água é o método definitivo para transformar uma reação dinâmica de milissegundos em uma amostra estática e analisável.

Tabela Resumo:

| Recurso | Efeito da Têmpera com Água | Benefício para Análise |

|---|---|---|

| Taxa de Resfriamento | Extremamente Alta / Instantânea | "Congela" o estado atual do material |

| Composição Química | Interrompe a cinética da reação | Previne oxidação e alterações secundárias |

| Estabilidade de Fase | Contorna a reorganização por resfriamento lento | Preserva fases cristalinas de alta temperatura |

| Morfologia | Solidifica formas líquidas/semissólidas | Captura a morfologia de fusão para estudo |

| Mineralogia | Interrompe a migração de minerais | Mantém a distribuição precisa da magnetita |

Desbloqueie Insights Precisos de Materiais com a KINTEK

Para capturar dados precisos de reações dinâmicas de milissegundos, você precisa de equipamentos projetados para precisão. Na KINTEK, nos especializamos em fornecer sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD adaptados para pesquisadores e especialistas industriais.

Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos seus requisitos únicos de têmpera e processamento térmico, garantindo que os estados físicos e químicos do seu material sejam preservados exatamente como existem nas temperaturas de pico.

Pronto para elevar a precisão da sua pesquisa? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Motoo KAWASAKI, Hiromichi Takebe. Evaluation of Ignition and Combustion Reactions of CuFeS<sub>2</sub> and Silica Stone Less Than 100 ms in a Drop Furnace. DOI: 10.2473/journalofmmij.mmij-2024-010

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Como a moagem mecanoquímica é usada na recuperação de baterias de lítio? Desbloqueie o Reparo Eficiente de Materiais de Estado Sólido

- Por que o recozimento em alta temperatura em um forno é necessário para o Óxido de Cobre Dopado com Índio? Desbloqueie o Potencial Semicondutor

- Que tipos de materiais os fornos de cadinho podem fundir? Desbloqueie o Poder da Fusão Versátil

- Por que é necessário usar um forno de secagem a vácuo para cátodos de grafeno poroso? Garanta o desempenho máximo da bateria

- Qual o papel de um forno de queima rápida industrial na metalização de células solares PERC? Aumentar a Eficiência da Célula

- Por que o aquecimento uniforme é importante em processos industriais? Garanta Qualidade e Eficiência na Manufatura

- Qual é o propósito de usar uma placa de aço inoxidável pré-aquecida ao processar vidro derretido? Evitar Tensão Térmica.

- Como um evaporador rotativo contribui para a fase de concentração de pastas de TiO2 e ZrO2? Alcance a Viscosidade de Precisão