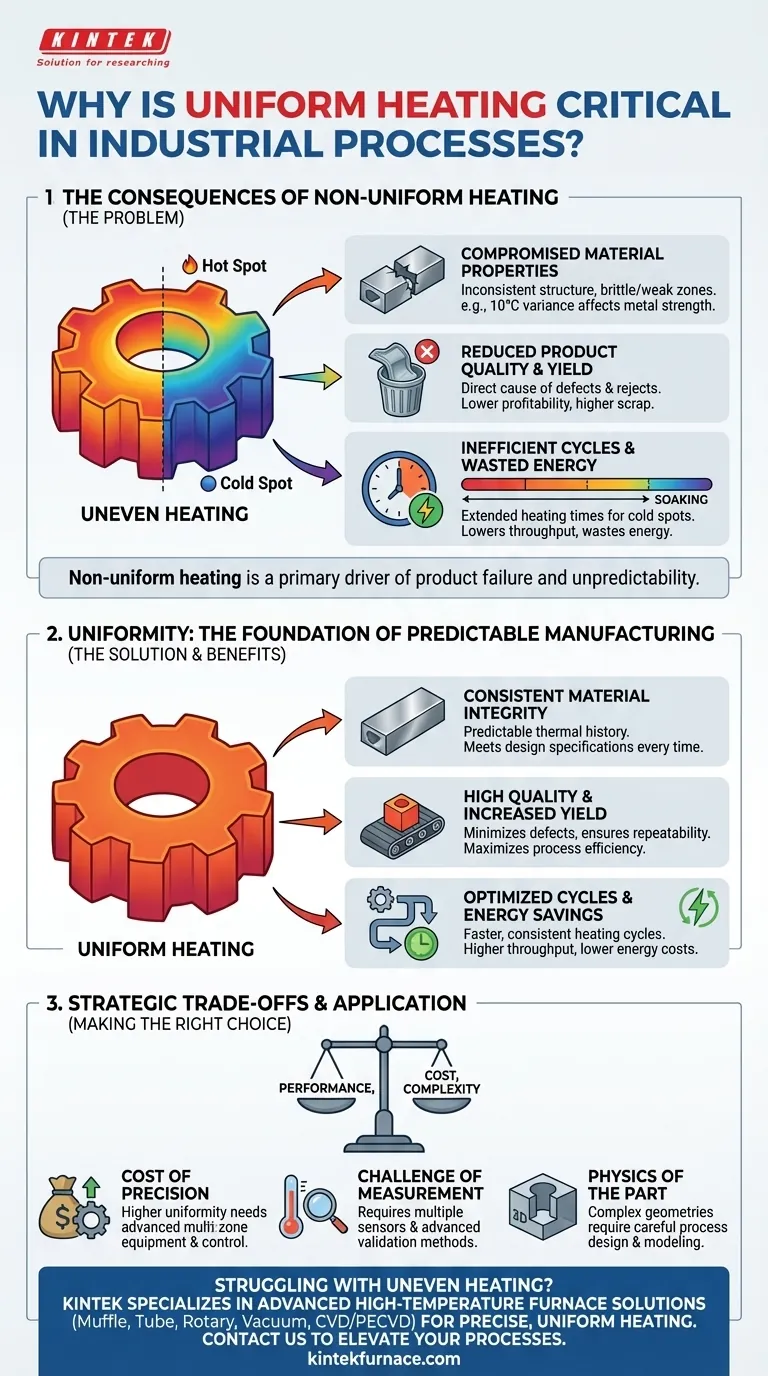

O aquecimento uniforme é crucial em ambientes industriais porque garante que cada parte de um produto experimente as mesmas condições térmicas. Essa consistência é a base de uma manufatura previsível e repetível, prevenindo defeitos, garantindo a integridade do material e maximizando a eficiência de todo o processo.

O aquecimento não uniforme não é meramente uma ineficiência; é um fator primário de falha do produto, qualidade inconsistente e resultados imprevisíveis. Alcançar a uniformidade térmica é a maneira mais direta de exercer controle sobre um processo, garantindo que o produto final atenda às suas especificações de projeto todas as vezes.

A Consequência dos Gradientes Térmicos

O objetivo de qualquer processo de aquecimento industrial é induzir uma mudança física ou química específica. Quando o calor é aplicado de forma desigual, essa mudança ocorre em taxas diferentes em locais diferentes, criando uma cascata de problemas.

Propriedades do Material Comprometidas

A estrutura física de um material é frequentemente definida pelo seu histórico térmico. Pontos quentes e pontos frios criam inconsistências que enfraquecem permanentemente o produto final.

No tratamento térmico de metais, por exemplo, uma variação de 10°C pode ser a diferença entre uma peça forte e dúctil e uma frágil. Um ponto frio pode não sofrer a transformação de fase necessária, criando uma área macia que falhará sob estresse.

Qualidade do Produto e Rendimento Reduzidos

O aquecimento inconsistente é uma causa direta de peças rejeitadas. Isso tem um impacto significativo no rendimento do processo e na lucratividade.

Um exemplo comum é em plásticos ou compósitos, onde a cura desigual pode levar a empenamento, tensões internas ou manchas superficiais. Cada peça empenada é sucata, desperdiçando material, energia e tempo de máquina.

Ciclos Ineficientes e Energia Desperdiçada

Para compensar um ponto frio conhecido, os operadores são frequentemente forçados a estender o tempo do ciclo de aquecimento, uma prática conhecida como "imersão" (soaking). O objetivo é dar tempo suficiente para a área mais fria atingir a temperatura alvo.

Essa abordagem é profundamente ineficiente. Ela força o restante do lote a permanecer em temperatura por mais tempo do que o necessário, desperdiçando uma quantidade significativa de energia e reduzindo a vazão geral do equipamento.

Onde a Uniformidade Não é Negociável

Embora importante em todos os lugares, a uniformidade térmica é a variável mais crítica em muitas indústrias de alta precisão. O sucesso ou fracasso de toda a operação depende dela.

Manufatura de Semicondutores

Durante o processamento de wafers, centenas de etapas delicadas como deposição e gravação são realizadas. O desempenho dos microchips resultantes está diretamente ligado à uniformidade da temperatura em todo o wafer de silício, frequentemente com tolerâncias de menos de ±1°C.

Componentes Aeroespaciais e Médicos

Para componentes críticos como pás de turbinas ou implantes médicos, a falha do material não é uma opção. O tratamento térmico uniforme garante estrutura de grão e resistência consistentes, garantindo que a peça funcionará conforme projetado sob condições extremas e atenderá a rigorosos padrões de segurança.

Processos de Cura e Revestimento

Da tinta em um carro ao adesivo que une uma asa composta, o processo de cura deve ser uniforme. A cura incompleta em uma área leva a um ponto fraco, arriscando delaminação, corrosão ou falha estrutural ao longo da vida útil do produto.

Entendendo os Compromissos

Alcançar a uniformidade térmica perfeita é um desafio de engenharia que envolve equilibrar desempenho, custo e complexidade. Não se trata simplesmente de aumentar o calor.

O Custo da Precisão

Maior uniformidade exige equipamentos mais avançados. Isso pode incluir aquecedores multizona para controle independente, ventiladores de convecção de alta velocidade para melhor distribuição de calor ou controladores PID e sensores mais sofisticados. Este investimento inicial pode ser substancial.

O Desafio da Medição

Você não pode controlar o que não pode medir. A verificação da uniformidade requer múltiplos termopares colocados em todo o produto ou espaço de trabalho, ou métodos sem contato como imagem térmica. Isso adiciona complexidade à configuração e validação do processo.

A Física da Peça

A geometria do próprio produto pode trabalhar contra você. Formas complexas com seções grossas e finas naturalmente aquecerão em taxas diferentes devido à condução térmica. Superar isso requer um projeto de processo cuidadoso e modelagem avançada.

Fazendo a Escolha Certa para o Seu Objetivo

A avaliação das suas necessidades de aquecimento de processo deve ser guiada pelo objetivo final. Use estes princípios para orientar suas decisões sobre equipamentos e projeto de processo.

- Se o seu foco principal é a qualidade e consistência final do produto: Invista em controle de aquecimento multizona e um pacote abrangente de sensores ou imagem térmica para eliminar ativamente os gradientes de temperatura.

- Se o seu foco principal é maximizar a vazão e a eficiência energética: Priorize sistemas com mecanismos de transferência de calor superiores, como convecção de alto fluxo, para reduzir os tempos de ciclo e eliminar períodos de "imersão" desperdiçadores.

- Se o seu foco principal é controlar os custos em um novo processo: Comece com modelagem térmica e simulação para entender o perfil de aquecimento natural de sua peça e determinar o nível mínimo necessário de uniformidade para atender às especificações, evitando o excesso de engenharia.

Em última análise, dominar o aquecimento uniforme transforma uma variável de processamento crítica em uma constante confiável e previsível.

Tabela de Resumo:

| Aspecto | Impacto do Aquecimento Uniforme |

|---|---|

| Propriedades do Material | Previne pontos quentes/frios, garantindo resistência consistente e evitando fragilidade |

| Qualidade do Produto | Reduz rejeições, empenamento e defeitos para um rendimento maior |

| Eficiência do Processo | Elimina o desperdício de energia por ciclos estendidos, melhorando a vazão |

| Indústrias Chave | Crítico em semicondutores, aeroespacial e processos de cura para precisão |

Com dificuldades com aquecimento desigual no seu laboratório? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Alavancando P&D excepcional e fabricação interna, nossa linha de produtos — incluindo Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é projetada para fornecer aquecimento preciso e uniforme que aprimora seus resultados experimentais e aumenta a eficiência. Nossa forte capacidade de personalização profunda garante que possamos atender aos seus requisitos específicos, ajudando você a obter resultados consistentes e reduzir o desperdício. Não deixe que as inconsistências térmicas o detenham — entre em contato conosco hoje para discutir como a KINTEK pode elevar seus processos industriais!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje