O forno industrial de queima rápida serve como a etapa final crítica na metalização de células solares PERC, transformando pastas serigrafadas em contatos elétricos funcionais. Ao submeter os wafers a um ciclo térmico de alta velocidade precisamente controlado, este equipamento permite que o metal penetre nas camadas isolantes e se ligue diretamente ao substrato de silício.

O forno de queima rápida preenche a lacuna entre a impressão física e a funcionalidade elétrica. Sua função principal é conduzir a pasta metálica através da camada de passivação para formar contatos ôhmicos de baixa resistência sem danificar a delicada junção semicondutora da célula.

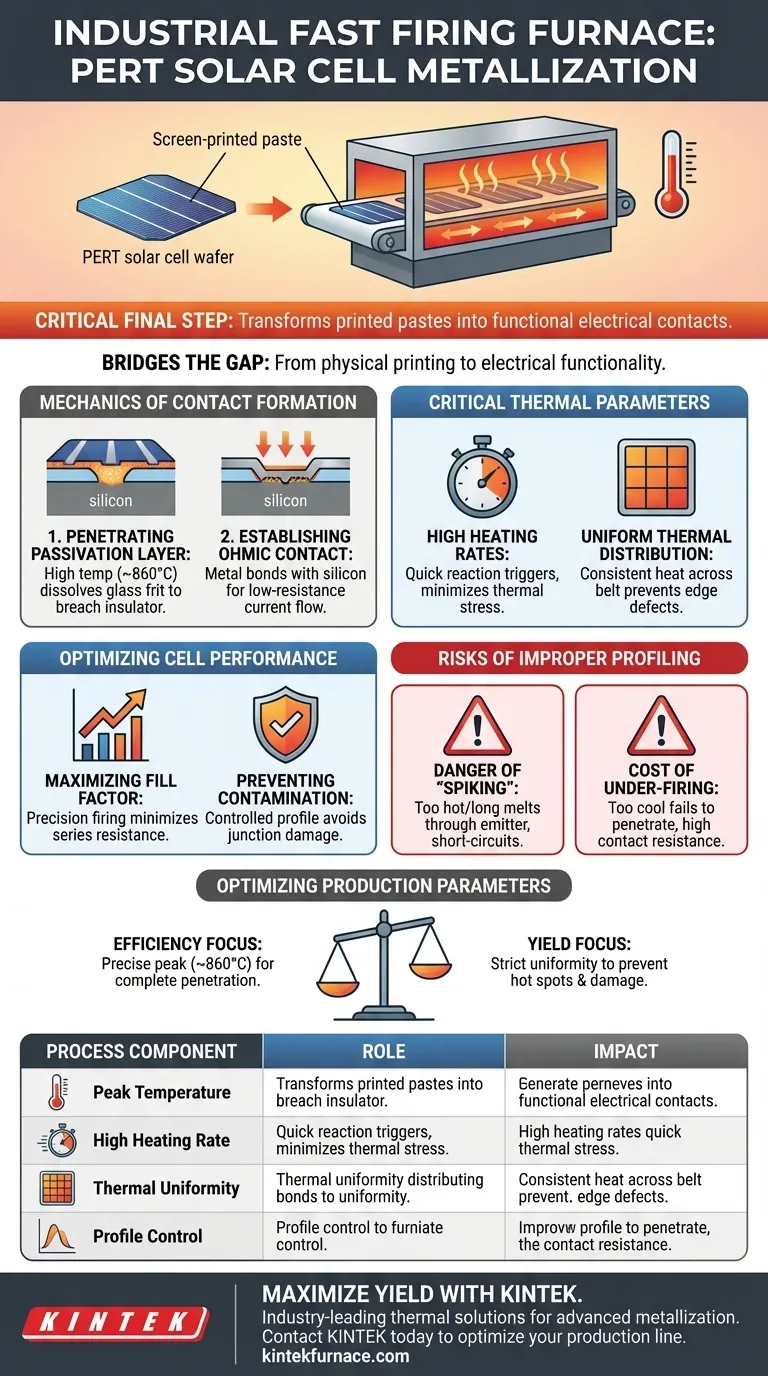

A Mecânica da Formação de Contato

Penetrando na Camada de Passivação

As células solares PERC são revestidas com uma camada de passivação dielétrica que isola a superfície. Para coletar corrente, os contatos metálicos devem romper essa barreira.

O forno de queima rápida consegue isso elevando a célula a uma temperatura de pico específica, geralmente em torno de 860 °C. Nessa intensidade, o frit de vidro na pasta metálica dissolve a camada de passivação, permitindo que o metal alcance o silício abaixo.

Estabelecendo Contato Ôhmico

Uma vez que a barreira é rompida, o metal interage com o substrato de silício. Essa interação cria um contato ôhmico confiável.

Um contato ôhmico de alta qualidade é essencial para permitir que os portadores de carga fluam livremente para fora da célula. Sem essa conexão, a energia gerada pela célula solar permanece presa, tornando o dispositivo inútil.

Parâmetros Térmicos Críticos

Altas Taxas de Aquecimento

O termo "rápida" em queima rápida não é apenas para produtividade; é uma necessidade química. Um rápido aumento de temperatura é necessário para desencadear as reações necessárias rapidamente.

Essa velocidade garante que o contato se forme imediatamente, limitando o tempo que o wafer passa sob alto estresse térmico.

Distribuição Térmica Uniforme

O forno deve manter um campo térmico estritamente uniforme em toda a largura da esteira transportadora.

Se a distribuição de calor for desigual, o centro do wafer pode queimar perfeitamente enquanto as bordas permanecem subprocessadas. A uniformidade garante um desempenho elétrico consistente em toda a área de superfície de cada célula.

Otimizando o Desempenho da Célula

Maximizando o Fator de Preenchimento

A precisão do processo de queima está diretamente ligada ao fator de preenchimento da célula solar.

O fator de preenchimento é uma medida da "retangularidade" da curva IV e representa a eficiência da coleta de corrente. Ao otimizar o perfil de queima, os fabricantes minimizam a resistência em série e maximizam essa métrica de desempenho crítica.

Prevenindo Contaminação em Profundidade

Embora o calor seja necessário para formar contatos, ele também é uma desvantagem. Exposição térmica excessiva pode fazer com que átomos de metal se difundam muito profundamente no silício.

O forno de queima rápida é projetado para prevenir essa contaminação em profundidade. Ao controlar o perfil, ele garante que o metal toque o emissor, mas não penetre na área da junção, o que causaria curtos-circuitos elétricos.

Riscos de Perfilamento Térmico Incorreto

O Perigo do "Spiking"

Se a temperatura de pico for muito alta ou mantida por muito tempo, a pasta metálica pode derreter através da região emissora.

Esse fenômeno, conhecido como spiking, efetivamente causa um curto-circuito na área local da célula. Esse dano é irreversível e degrada significativamente a tensão de circuito aberto da célula.

O Custo da Subqueima

Inversamente, se o forno não atingir a temperatura de pico necessária, a pasta não atravessará completamente a camada de passivação.

Isso resulta em "subqueima", onde o metal fica sobre o isolante em vez de contatar o silício. O resultado é uma resistência de contato extremamente alta e uma célula solar não funcional.

Otimizando Seus Parâmetros de Produção

Alcançar células PERC de alta eficiência requer um equilíbrio delicado entre aquecimento agressivo para formação de contato e contenção para proteção da junção.

- Se seu foco principal é maximizar a eficiência elétrica: Priorize uma temperatura de pico precisa perto de 860 °C para garantir a penetração completa da passivação e resistência de contato mínima.

- Se seu foco principal é minimizar a perda de rendimento: Mantenha rigorosamente a uniformidade do campo térmico para prevenir pontos quentes que levam à contaminação metálica em profundidade e danos à junção.

A precisão no forno de queima é o guardião final que determina se um wafer processado se torna um gerador de energia de alto desempenho ou sucata.

Tabela Resumo:

| Componente do Processo | Papel na Metalização PERC | Impacto no Desempenho |

|---|---|---|

| Temperatura de Pico (~860°C) | Dissolve o frit de vidro para penetrar nas camadas de passivação | Garante o contato metal-silício |

| Alta Taxa de Aquecimento | Desencadeia rapidamente reações químicas na pasta metálica | Minimiza o estresse térmico nos wafers |

| Uniformidade Térmica | Garante processamento consistente em toda a esteira | Previne defeitos nas bordas e perda de rendimento |

| Controle de Perfil | Limita a profundidade de difusão do metal | Previne curtos-circuitos elétricos e spiking |

Maximize Seu Rendimento de Células Solares PERC com a KINTEK

A precisão é a diferença entre um gerador de energia de alto desempenho e sucata. A KINTEK fornece soluções térmicas líderes na indústria, apoiadas por P&D e fabricação especializadas. Nossos sistemas personalizáveis de Muffle, Tubo e Vácuo são projetados para entregar a uniformidade rigorosa do campo térmico e as taxas de rampa rápidas necessárias para a metalização avançada de células solares.

Seja para otimizar seus perfis de temperatura de pico ou para escalar a produção com fornos de alta temperatura confiáveis, nossa equipe está pronta para atender às suas necessidades exclusivas de fabricação.

Entre em contato com a KINTEK hoje mesmo para otimizar sua linha de produção

Guia Visual

Referências

- Thais Crestani, João Victor Zanatta Britto. Optimization of the Boron Back Surface Field Produced with Reduced Thermal Steps in Bifacial PERT Solar Cell. DOI: 10.3390/en18092347

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que é necessário gás argônio de alta pureza durante a calcinação de materiais TiO2/MoSe2? Proteja a integridade do seu sensor

- Quais são as vantagens de usar um forno de laboratório programável de alta temperatura para cimento CSA? Controle de Precisão

- Qual é o propósito de usar uma placa de aço inoxidável pré-aquecida ao processar vidro derretido? Evitar Tensão Térmica.

- Por que um sistema de proteção com gás N2 e SF6 é necessário para a fusão de magnésio? Garanta Segurança e Pureza da Liga

- Por que uma camada de buffer de rutênio ultrafina é usada para safira e Ru50Mo50? Otimize a qualidade do seu filme fino

- Qual é o papel de um moinho de bolas de alta energia na preparação de NiWO4/GO? Domine a Síntese de Compósitos de Alto Desempenho

- Qual é a diferença entre um forno de batelada e um forno contínuo? Escolha o Forno Certo para as Suas Necessidades de Produção

- Por que um forno de secagem a vácuo é necessário para o carvão ativado? Garanta uma análise BET e de tamanho de poro precisa