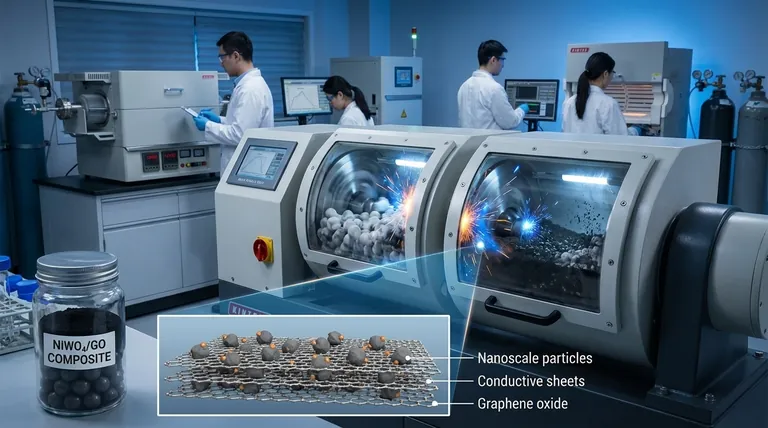

A moagem de bolas de alta energia serve como o catalisador mecânico crítico para a síntese de compósitos de Níquel Tungstato (NiWO4) e Óxido de Grafeno (GO) de alto desempenho. Através da geração de poderosas forças de impacto e atrito por meio de meios de moagem, o dispositivo refina fisicamente as partículas de NiWO4 e promove sua adsorção uniforme na rede condutora de GO.

Ao substituir a síntese química complexa por força mecânica de alto impacto, este processo garante que as partículas ativas sejam uniformemente ancoradas a uma espinha dorsal condutora, melhorando diretamente a eficiência eletroquímica do material.

A Mecânica da Formação de Compósitos

Gerando Impacto e Atrito

A função principal do moinho de bolas de alta energia é a aplicação de intensa energia cinética.

Os meios de moagem dentro do moinho colidem com as matérias-primas, gerando significativo impacto e atrito. Esse estresse mecânico é a força motriz que facilita a integração dos dois materiais distintos.

Refinamento de Partículas

O ambiente de alta energia faz mais do que simplesmente misturar os pós; ele altera ativamente seu estado físico.

O processo alcança o refinamento de partículas, quebrando o NiWO4 em unidades menores e mais gerenciáveis. Essa redução de tamanho é essencial para maximizar a área superficial disponível para interação com o óxido de grafeno.

Criando a Arquitetura Estrutural

Ancoragem Uniforme na Superfície

O principal objetivo estrutural deste processo é a criação de um compósito coeso em vez de uma mistura solta.

As forças mecânicas fazem com que as partículas refinadas de NiWO4 se ancorem uniformemente na superfície do óxido de grafeno. Isso garante que o material ativo (NiWO4) esteja em contato constante e direto com o substrato condutor.

Estabelecendo a Rede Condutora

O óxido de grafeno serve como uma estrutura condutora ou "esqueleto" para o compósito.

Ao incorporar fisicamente o NiWO4 ao GO, o processo de moagem de bolas aproveita a rede condutora do grafeno. Essa arquitetura permite que o compósito utilize efetivamente as propriedades elétricas inerentes do grafeno.

Melhorando o Desempenho Eletroquímico

Encurtando os Caminhos de Migração de Íons

O arranjo estrutural alcançado pela moagem de bolas tem benefícios funcionais diretos para o desempenho do eletrodo.

O contato íntimo entre as partículas e as folhas de grafeno encurta os caminhos que os íons precisam percorrer durante as reações eletroquímicas. Essa eficiência leva a cinéticas de reação mais rápidas.

Impulsionando a Condutividade Eletrônica

O resultado final desta integração mecânica é uma melhoria significativa na capacidade elétrica.

A distribuição uniforme das partículas na rede condutora de GO melhora a condutividade eletrônica geral do eletrodo. Isso torna a moagem de bolas de alta energia um método chave para construir arquiteturas de compósitos de alto desempenho.

Compreendendo os Compromissos

Risco de Danos Estruturais

Embora a alta energia seja necessária para a integração, ela apresenta um risco à integridade do material.

O impacto excessivo ou tempos de moagem prolongados podem danificar fisicamente as folhas de óxido de grafeno, quebrando a rede condutora que você está tentando utilizar. Equilibrar a entrada de energia é crucial para manter a estabilidade estrutural do GO.

Potencial para Impurezas

O atrito que impulsiona o processo também pode atuar como fonte de contaminação.

À medida que os meios de moagem impactam os materiais, o desgaste microscópico das bolas ou do jarro pode introduzir impurezas na mistura de NiWO4/GO. Isso requer uma seleção cuidadosa da dureza dos meios de moagem em relação aos materiais compósitos.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da moagem de bolas de alta energia para sua aplicação específica, considere as seguintes prioridades:

- Se seu foco principal for Transporte de Íons: Garanta que a duração da moagem seja suficiente para atingir o refinamento máximo das partículas, minimizando a distância que os íons precisam percorrer.

- Se seu foco principal for Condutividade Eletrônica: Priorize a uniformidade da mistura para garantir que o NiWO4 esteja uniformemente ancorado em toda a rede de óxido de grafeno sem aglomeração.

Dominar a intensidade mecânica do moinho de bolas permite que você engenhe a interface entre partículas ativas e suportes condutores com precisão, desbloqueando um desempenho superior do eletrodo.

Tabela Resumo:

| Função Chave | Ação Mecânica | Benefício Direto |

|---|---|---|

| Refinamento de Partículas | Intenso impacto e atrito | Maximiza a área superficial para maior reatividade |

| Ancoragem na Superfície | Adsorção física uniforme | Garante que o NiWO4 esteja firmemente fixado à rede de GO |

| Arquitetura Estrutural | Criação de um esqueleto condutor | Encurta os caminhos de migração de íons para cinéticas mais rápidas |

| Impulso Eletroquímico | Integração de fases ativas/condutoras | Melhora a condutividade eletrônica geral e a eficiência |

Eleve a Sua Síntese de Compósitos com a Precisão KINTEK

Pronto para alcançar refinamento de materiais e desempenho eletroquímico superiores? Apoiada por P&D e fabricação especializada, a KINTEK oferece uma ampla gama de soluções de laboratório, incluindo Moinhos de Bolas de Alta Energia, Fornos Mufla, Tubulares, Rotativos, a Vácuo e sistemas CVD especializados — todos totalmente personalizáveis para suas necessidades exclusivas de pesquisa.

Se você está desenvolvendo compósitos avançados de NiWO4/GO ou materiais de eletrodo de próxima geração, nossa equipe de especialistas está aqui para fornecer as ferramentas de alto desempenho que seu laboratório exige.

Entre em contato conosco hoje mesmo para encontrar a solução perfeita para sua pesquisa!

Guia Visual

Referências

- Likai Deng, Shifa Wang. Advanced Electrochemical Performance of NiWO4/Graphene Oxide as Cathode Material for Zinc Ion Battery. DOI: 10.3390/en18082023

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno de mufla para laboratório

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que são selecionadas temperaturas específicas de 848 K, 898 K e 948 K para a Oxidação Térmica da liga Ti-6Al-4V ELI?

- Por que um autoclave de aço inoxidável de alta pressão é essencial para a hidrogenação do amido? Desbloqueie a Eficiência Máxima da Reação

- Quais são os benefícios de usar cadinhos de grafite ou aço inoxidável para Cloreto de Rubídio? Garanta a Máxima Pureza

- Qual é o papel do forno elétrico tipo poço na cloração? Potencializando a Produção de Esponja de Zircônio

- Por que um forno a vácuo de laboratório é necessário para a pasta de GO? Preservando a Integridade Química na Desidratação de Óxido de Grafeno

- Por que evaporadores rotativos ou fornos industriais são recomendados para manusear lamas de carboneto de boro contendo solventes?

- Como o problema da oxidação superficial e da descarbonetação é abordado no tratamento térmico convencional? Conheça o Método da Margem de Usinagem

- Por que um forno de alta temperatura com controle de fluxo de gás é necessário para precursores de Li6MnO4? Obtenha Síntese Precisa