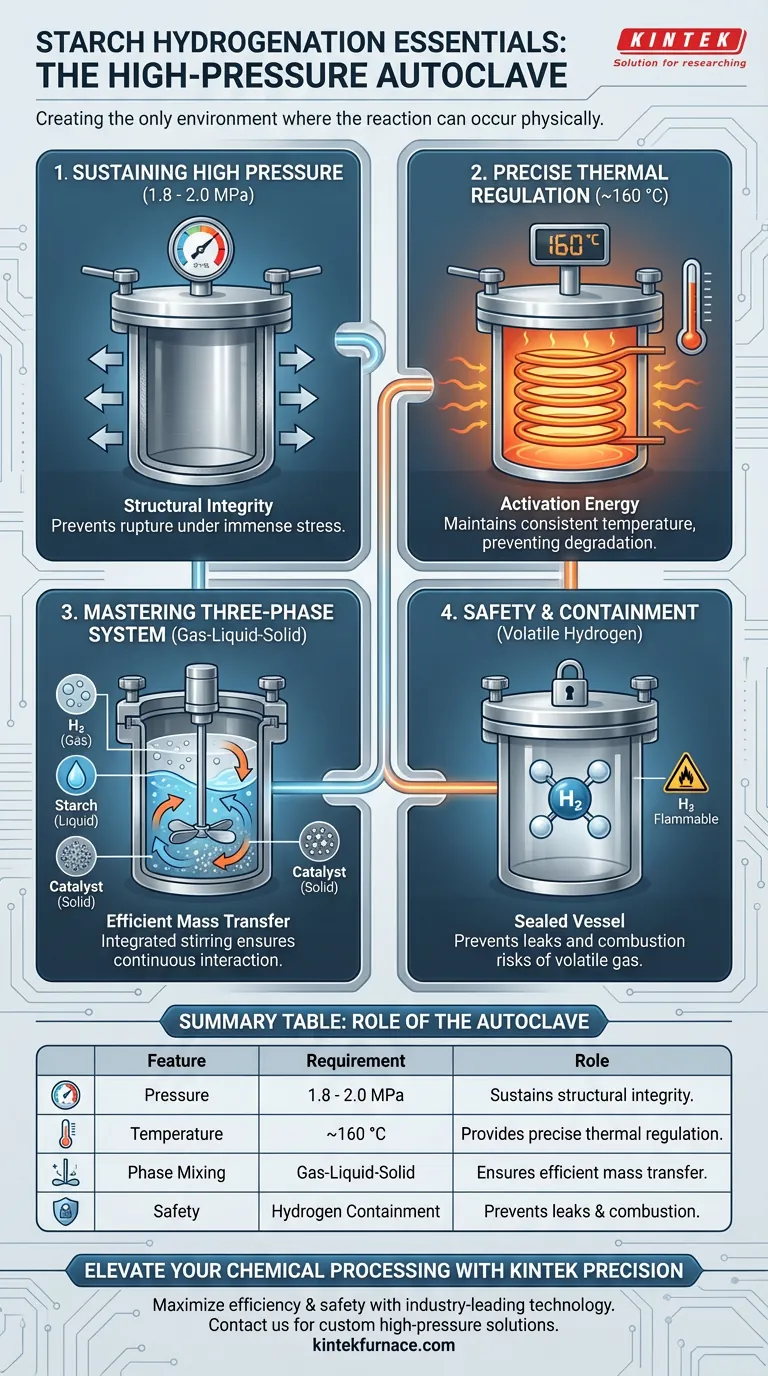

Um autoclave de aço inoxidável de alta pressão é essencial porque cria o único ambiente onde a hidrogenação do amido pode ocorrer fisicamente. Ele fornece um vaso selado e robusto, capaz de sustentar pressões entre 1,8 e 2,0 MPa e temperaturas em torno de 160 °C. Além disso, incorpora a agitação mecânica necessária para misturar com segurança o gás hidrogênio, o amido líquido e os catalisadores sólidos.

A hidrogenação do amido é uma reação complexa e multifásica que exige condições ambientais agressivas. O autoclave serve como um sistema de contenção pressurizado que força o hidrogênio a se dissolver, ao mesmo tempo em que gerencia os riscos de segurança do gás de alta pressão.

Criando o Ambiente de Reação Necessário

Para converter eficientemente o amido em álcoois de açúcar, as condições atmosféricas padrão são insuficientes. O autoclave preenche a lacuna entre os reagentes e a energia de ativação necessária.

Sustentando Alta Pressão

A principal barreira para esta reação é a pressão. O processo requer uma pressão interna constante de 1,8 a 2,0 MPa.

Vasos comuns romperiam ou vazariam sob essa tensão. A construção em aço inoxidável garante a integridade estrutural necessária para manter essa pressão com segurança durante toda a reação.

Regulação Térmica Precisa

A pressão por si só não é suficiente; a energia térmica é necessária para impulsionar a conversão química.

O vaso mantém uma temperatura consistente, tipicamente 160 °C. O autoclave permite um controle térmico preciso, evitando picos de temperatura que poderiam degradar o amido ou interromper a reação.

Dominando o Sistema Trifásico

O desafio de engenharia mais difícil na hidrogenação do amido é que os reagentes existem em três estados diferentes: gasoso, líquido e sólido.

O Desafio Gás-Líquido-Sólido

A reação envolve hidrogênio (gás), a solução de amido (líquido) e um catalisador (sólido).

Para que a reação funcione, essas três fases distintas devem interagir intimamente. Se elas se separarem, o processo de hidrogenação para imediatamente.

Aumentando a Transferência de Massa por Agitação

O autoclave resolve o problema de separação com um sistema de agitação integrado.

Este mecanismo é crucial para uma transferência de massa eficiente. Ele dispersa ativamente as bolhas de gás hidrogênio por todo o líquido e mantém o catalisador sólido em suspensão, garantindo que todos os três componentes colidam e reajam continuamente.

Considerações de Segurança e Operacionais

Embora o autoclave seja a ferramenta correta para o trabalho, o uso de equipamentos de alta pressão introduz demandas operacionais específicas.

Contendo Hidrogênio Volátil

O hidrogênio é altamente inflamável e difícil de conter devido ao seu pequeno tamanho molecular.

O "espaço de reação selado" fornecido pelo autoclave é um recurso de segurança crítico. Ele evita vazamentos de hidrogênio, que poderiam levar à combustão ou explosão fora do vaso.

A Complexidade da Manutenção

Operar a 2,0 MPa impõe estresse significativo em vedações e peças mecânicas.

Os operadores devem reconhecer que a "estabilidade" fornecida pelo vaso depende de manutenção rigorosa. Se as vedações de agitação falharem, a integridade da pressão é comprometida, arriscando tanto a qualidade do lote quanto a segurança do operador.

Otimizando a Escolha do Seu Equipamento

Ao selecionar ou operar um autoclave de alta pressão para esta aplicação específica, concentre-se nos seguintes parâmetros.

- Se o seu foco principal é a Velocidade da Reação: Priorize a eficiência do sistema de agitação integrado para maximizar o contato entre o gás hidrogênio e o amido líquido.

- Se o seu foco principal é a Segurança do Processo: Certifique-se de que o vaso seja classificado significativamente acima da carga máxima de operação de 2,0 MPa e inspecione a integridade das vedações para contenção de hidrogênio.

O autoclave não é apenas um recipiente; é um participante ativo que força a física da reação a ocorrer.

Tabela Resumo:

| Característica | Requisito para Hidrogenação do Amido | Papel do Autoclave |

|---|---|---|

| Pressão | 1,8 - 2,0 MPa | Sustenta a integridade estrutural sob alta tensão |

| Temperatura | Aproximadamente 160 °C | Fornece regulação térmica precisa e energia de ativação |

| Mistura de Fases | Interação Gás-Líquido-Sólido | Sistema de agitação integrado garante transferência de massa eficiente |

| Segurança | Contenção de Hidrogênio | Vaso selado evita vazamentos e riscos de combustão |

Eleve o Seu Processamento Químico com a Precisão KINTEK

Maximize a eficiência da sua hidrogenação de amido e reações de alta pressão com a tecnologia líder da indústria da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, juntamente com fornos de alta temperatura de laboratório totalmente personalizáveis projetados para atender às suas especificações exclusivas.

Seja para dominar a transferência de massa trifásica ou garantir segurança absoluta em ambientes voláteis, nossa equipe de engenharia está pronta para fornecer as soluções robustas que seu laboratório exige.

Pronto para otimizar seu ambiente de reação? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de equipamentos personalizados!

Guia Visual

Referências

- Shenghua Zhu, Jinghua Liang. Forming a Cu-Based Catalyst for Efficient Hydrogenation Conversion of Starch into Glucose. DOI: 10.3390/catal14020132

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

As pessoas também perguntam

- Como os sistemas de fornos de alta temperatura podem ser usados para avaliar e prevenir a formação de escória? Otimize o Desempenho da Caldeira

- Quais vantagens um forno de secagem a vácuo oferece para catalisadores Fe-N-BC? Preservar a Integridade e Melhorar a Uniformidade

- Por que a intervenção de equipamentos de tratamento térmico de precisão é essencial para peças AlSi10Mg? Aprimorar a Integridade do LPBF

- Qual é a função principal de um forno de ar forçado na síntese de SnmCunOx-t? Master Chemical Foaming

- Qual é o papel de um forno de processamento térmico rápido na fabricação de CdO/CdS/ZnO? Alcançar heterojunções de alta qualidade

- Qual é a importância de aplicar restrições de deslocamento total em pontos de entrada fixos? Garanta a precisão térmica

- Por que é necessário determinar o limite de hiper-resfriamento ao medir o calor de fusão? Otimize sua pesquisa de materiais

- Quais são as precauções de segurança para um forno de tratamento térmico? Um guia sistemático para proteger seu laboratório