A intervenção do tratamento térmico de precisão é crítica porque o processo de Fusão Seletiva a Laser em Leito de Pó (LPBF) submete o AlSi10Mg a condições térmicas extremas que comprometem a estabilidade interna da peça. Embora equipamentos LPBF de grau industrial alcancem quase 100% de densidade relativa usando lasers de alta potência, as taxas de resfriamento rápido resultantes geram tensões residuais internas significativas que devem ser neutralizadas.

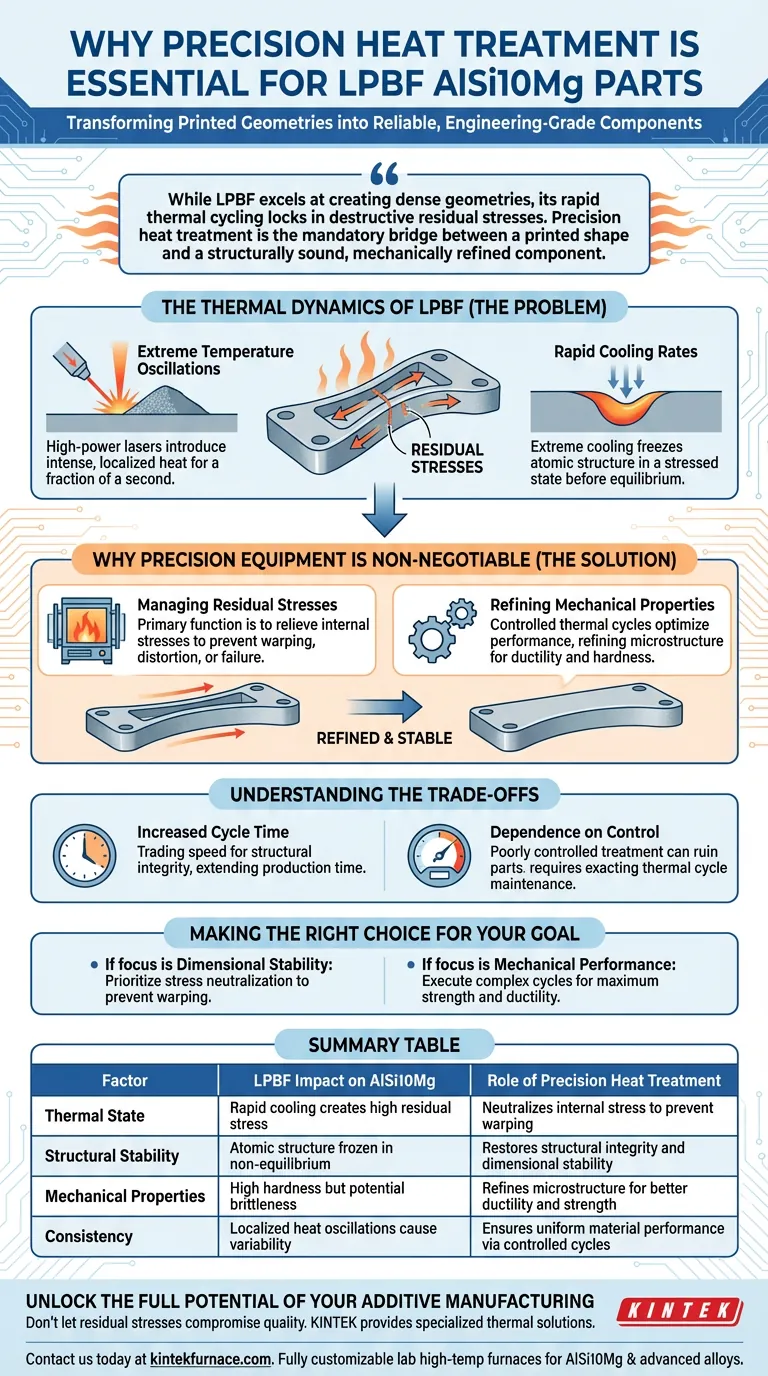

Enquanto o LPBF se destaca na criação de geometrias densas, seu rápido ciclo térmico retém tensões residuais destrutivas. O tratamento térmico de precisão é a ponte obrigatória entre uma forma impressa e um componente estruturalmente sólido e mecanicamente refinado.

A Dinâmica Térmica do LPBF

A causa raiz da necessidade de tratamento térmico reside na física do próprio processo de impressão. Não é uma falha na fabricação, mas um subproduto de como o material é formado.

Oscilações de Temperatura Extremas

O LPBF utiliza lasers de alta potência para fundir finas camadas de pó. Isso introduz calor intenso e localizado no material por uma fração de segundo.

Taxas de Resfriamento Rápidas

À medida que o laser se afasta, o metal fundido solidifica quase instantaneamente. Essa taxa de resfriamento extrema congela a estrutura atômica em um estado de tensão antes que ela possa atingir o equilíbrio naturalmente.

Por Que Equipamentos de Precisão São Inegociáveis

Métodos de aquecimento padrão são frequentemente insuficientes para aplicações de manufatura aditiva. As necessidades específicas de peças AlSi10Mg produzidas via LPBF exigem equipamentos capazes de controle exato.

Gerenciamento de Tensões Residuais

A função principal desses equipamentos é aliviar as tensões residuais internas causadas pelo processo de impressão. Sem essa intervenção, as peças podem empenar, distorcer ou falhar prematuramente sob carga.

Refinamento de Propriedades Mecânicas

Além do alívio de tensões, o material requer ciclos térmicos controlados para otimizar seu desempenho. Equipamentos de precisão garantem que a liga atinja as temperaturas exatas necessárias para refinar suas propriedades mecânicas finais, como ductilidade e dureza.

Entendendo os Compromissos

Embora o tratamento térmico seja essencial, ele introduz variáveis adicionais na cadeia de fabricação que devem ser gerenciadas.

Aumento do Tempo de Ciclo

A implementação de uma etapa de tratamento térmico de precisão inevitavelmente estende o tempo total de produção. Você está trocando velocidade por integridade estrutural, um custo necessário para peças funcionais.

Dependência de Controle

O termo "precisão" é operante aqui; um tratamento térmico mal controlado pode arruinar uma peça perfeitamente impressa. Se o ciclo térmico não for mantido com precisão, você corre o risco de alterar as propriedades do material além da especificação desejada.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade de seus componentes AlSi10Mg, você deve alinhar sua estratégia de pós-processamento com seus requisitos de desempenho.

- Se seu foco principal é Estabilidade Dimensional: Priorize ciclos de tratamento térmico projetados especificamente para neutralizar tensões residuais internas para evitar empenamento.

- Se seu foco principal é Desempenho Mecânico: Garanta que seu equipamento possa executar ciclos térmicos complexos e controlados para refinar a microestrutura da liga para máxima resistência.

O tratamento térmico de precisão transforma uma geometria impressa em um componente confiável e de grau de engenharia.

Tabela Resumo:

| Fator | Impacto do LPBF em AlSi10Mg | Papel do Tratamento Térmico de Precisão |

|---|---|---|

| Estado Térmico | Resfriamento rápido cria alta tensão residual | Neutraliza a tensão interna para evitar empenamento |

| Estabilidade Estrutural | Estrutura atômica congelada em não equilíbrio | Restaura a integridade estrutural e a estabilidade dimensional |

| Propriedades Mecânicas | Alta dureza, mas potencial fragilidade | Refina a microestrutura para melhor ductilidade e resistência |

| Consistência | Oscilações de calor localizadas causam variabilidade | Garante desempenho uniforme do material através de ciclos controlados |

Desbloqueie o Potencial Total de Sua Manufatura Aditiva

Não deixe que as tensões residuais comprometam a qualidade de seus componentes impressos em 3D. A KINTEK fornece as soluções térmicas especializadas necessárias para transformar geometrias LPBF brutas em peças de alto desempenho e grau de engenharia.

Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos requisitos exatos de ciclo térmico do AlSi10Mg e outras ligas avançadas.

Pronto para refinar seu pós-processamento? Entre em contato conosco hoje para discutir suas necessidades exclusivas com nossa equipe técnica.

Guia Visual

Referências

- Busisiwe J. Mfusi, Ntombi Mathe. Optimisation of the Heat Treatment Profile for Powder-Bed Fusion Built AlSi10Mg by Age Hardening and Ice-Water Quenching. DOI: 10.3390/met14030292

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual é o processo de tratamento térmico a vácuo? Alcance Propriedades Metalúrgicas Superiores

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- O que é o tratamento térmico em um forno a vácuo? Obtenha Propriedades Metalúrgicas Superiores