Em suma, um forno de cadinho pode fundir uma gama excecionalmente ampla de materiais. As suas capacidades estendem-se à maioria dos metais e ligas comuns, incluindo alumínio, latão, bronze, ouro, prata, ferro e aço. Além dos metais, estes fornos também são usados para fundir vidro, certas cerâmicas e até para processar materiais avançados.

A verdadeira versatilidade de um forno de cadinho não vem do próprio forno, mas do cadinho que ele contém. O forno fornece o calor, mas o tipo de cadinho que você escolhe dita os materiais específicos que você pode fundir com segurança e eficácia.

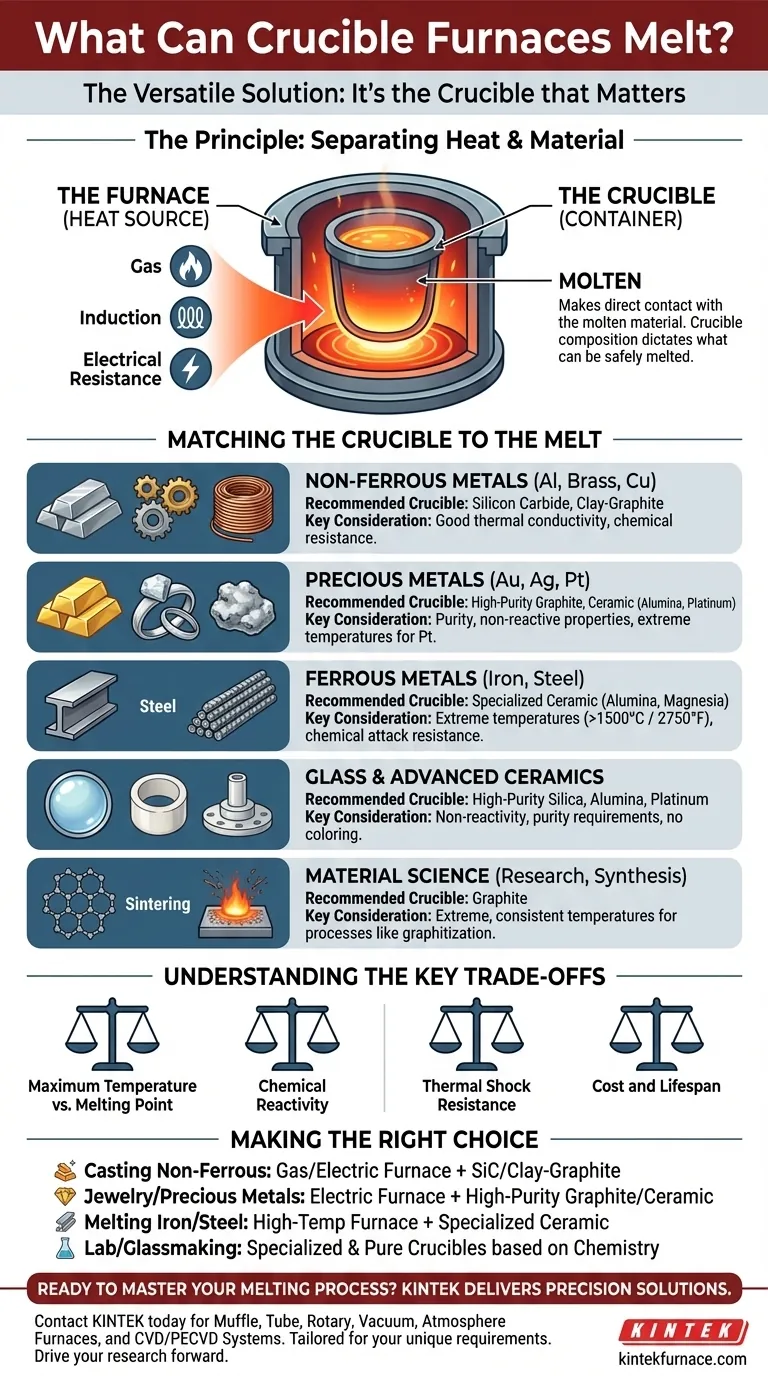

O Princípio: Separar o Calor do Material

Para entender o que um forno de cadinho pode fundir, você deve primeiro entender seus dois componentes principais. Este design simples é a chave para sua flexibilidade.

O Papel do Forno: A Fonte de Calor

O forno é a carcaça isolada que gera calor extremo. Ele atua como um forno, usando fontes como gás, indução ou resistência elétrica para elevar a temperatura em sua câmara. Sua principal função é fornecer calor controlado e consistente.

O Papel do Cadinho: O Recipiente

O cadinho é o pote removível que fica dentro do forno. É aqui que o material é realmente colocado para ser fundido. Como o cadinho é o único componente que faz contato direto com o material fundido, sua composição é o fator mais importante.

Combinando o Cadinho com a Fusão

A questão não é "o que o forno pode fundir?", mas sim "de que material é feito o meu cadinho?". Escolher o cadinho errado pode levar a uma fusão falha, contaminação do seu material ou falha perigosa do equipamento.

Para Metais Não Ferrosos (Alumínio, Latão, Cobre)

Estes são os metais mais comuns fundidos em pequenas fundições e por hobbistas. Cadinhos de carbeto de silício ou argila-grafite são a escolha padrão. Eles oferecem excelente condutividade térmica e boa resistência ao desgaste químico desses metais.

Para Metais Preciosos (Ouro, Prata, Platina)

A pureza é a principal preocupação ao fundir metais preciosos. Cadinhos de grafite de alta pureza são frequentemente usados para ouro e prata, pois são não reativos e reduzem o risco de contaminação. Para metais do grupo da platina, que possuem pontos de fusão extremamente altos, podem ser necessários cadinhos cerâmicos especializados ou até mesmo de platina pura.

Para Metais Ferrosos (Ferro, Aço)

A fusão de ferro e aço requer temperaturas significativamente mais altas (acima de 1500°C / 2750°F). Isso ultrapassa os limites de muitos cadinhos padrão. Cadinhos cerâmicos especializados, como os feitos de alumina ou magnésia, são necessários para suportar o calor e o ataque químico do aço fundido.

Para Vidro e Cerâmicas Avançadas

A fusão de vidro e cerâmicas técnicas exige cadinhos que possam suportar altas temperaturas sem reagir ou colorir a fusão. Dependendo da química específica, isso pode envolver sílica de alta pureza, alumina ou até mesmo cadinhos caros de platina para vidro de grau óptico.

Para Ciência dos Materiais e Pesquisa

Como observado em aplicações de ciência dos materiais, cadinhos de grafite são essenciais. Sua capacidade de lidar com temperaturas extremas e consistentes os torna ideais para processos como grafitização, sinterização e a síntese de novos materiais como o grafeno.

Compreendendo as Principais Trocas

A seleção de um cadinho envolve equilibrar desempenho, custo e segurança. Não existe um único cadinho perfeito para todas as aplicações.

Temperatura Máxima vs. Ponto de Fusão

Esta é a verificação mais básica. A temperatura máxima de serviço do cadinho deve estar seguramente acima do ponto de fusão do material que você pretende fundir. Forçar um cadinho além do seu limite fará com que ele falhe.

Reatividade Química

Materiais fundidos são altamente reativos. Por exemplo, o alumínio fundido é muito agressivo e pode degradar certos tipos de cadinhos, levando à contaminação do alumínio e a uma vida útil reduzida do cadinho. Você deve garantir que o material do cadinho seja quimicamente compatível com a carga fundida.

Resistência ao Choque Térmico

Um cadinho sofre um estresse imenso quando é aquecido rapidamente ou quando material frio é adicionado a um cadinho quente. Uma baixa resistência ao choque térmico fará com que o cadinho rache. O carbeto de silício, por exemplo, tem excelente resistência a isso.

Custo e Vida Útil

Cadinhos de cerâmica de alto desempenho ou de platina podem ser excepcionalmente caros. Para uso industrial ou por hobbistas, um cadinho de argila-grafite ou carbeto de silício menos caro oferece um equilíbrio prático de desempenho e custo para a fusão de metais não ferrosos comuns.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação dita a combinação correta de forno e cadinho.

- Se o seu foco principal é a fundição de metais não ferrosos como alumínio ou latão: Um forno a gás ou elétrico padrão com um cadinho de carbeto de silício ou argila-grafite é o padrão da indústria.

- Se o seu foco principal é joalheria ou metais preciosos em pequena escala: Um forno elétrico com um cadinho de grafite de alta pureza ou cerâmica garantirá a pureza da sua fusão.

- Se o seu foco principal é a fusão de ferro ou aço: Você precisa de um forno de alta temperatura (geralmente de indução ou a gás de alta potência) e um cadinho cerâmico especializado classificado para as temperaturas extremas.

- Se o seu foco principal é pesquisa laboratorial ou fabricação de vidro: Sua escolha depende inteiramente da química específica do material, muitas vezes exigindo cadinhos altamente especializados e puros para evitar qualquer contaminação.

Em última análise, o forno de cadinho é uma ferramenta versátil cujo potencial total é desbloqueado pela escolha do cadinho correto para o trabalho.

Tabela Resumo:

| Categoria de Material | Exemplos Comuns | Tipo de Cadinho Recomendado | Considerações Chave |

|---|---|---|---|

| Metais Não Ferrosos | Alumínio, Latão, Cobre | Carbeto de Silício, Argila-Grafite | Boa condutividade térmica, resistência química |

| Metais Preciosos | Ouro, Prata, Platina | Grafite de Alta Pureza, Cerâmica | Pureza, propriedades não reativas |

| Metais Ferrosos | Ferro, Aço | Cerâmica Especializada (Alumina, Magnésia) | Temperaturas extremas (>1500°C) |

| Vidro e Cerâmicas | Vidro Óptico, Cerâmicas Técnicas | Sílica de Alta Pureza, Alumina, Platina | Não reatividade, requisitos de pureza |

| Ciência dos Materiais | Síntese de Grafeno, Sinterização | Grafite | Temperaturas extremas e consistentes |

Pronto para Dominar o Seu Processo de Fusão?

Quer esteja a trabalhar com ligas comuns, metais preciosos ou materiais avançados, a combinação certa de forno e cadinho é fundamental para o seu sucesso.

A KINTEK oferece soluções de alta temperatura de precisão adaptadas às suas necessidades exclusivas. Aproveitando a nossa excecional I&D e capacidades de fabrico internas, fornecemos:

- Fornos de Mufla, Tubo e Rotativos para diversas necessidades de processamento térmico

- Fornos a Vácuo e Atmosfera para aplicações em ambiente controlado

- Sistemas CVD/PECVD para síntese avançada de materiais

- Forte capacidade de personalização profunda para corresponder precisamente às suas especificações experimentais

A nossa experiência garante que obtém o sistema de forno de cadinho perfeito para os seus materiais e processos específicos.

Contacte a KINTEK hoje para discutir como as nossas soluções avançadas de fornos podem melhorar as suas operações de fusão e impulsionar a sua pesquisa ou produção.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais