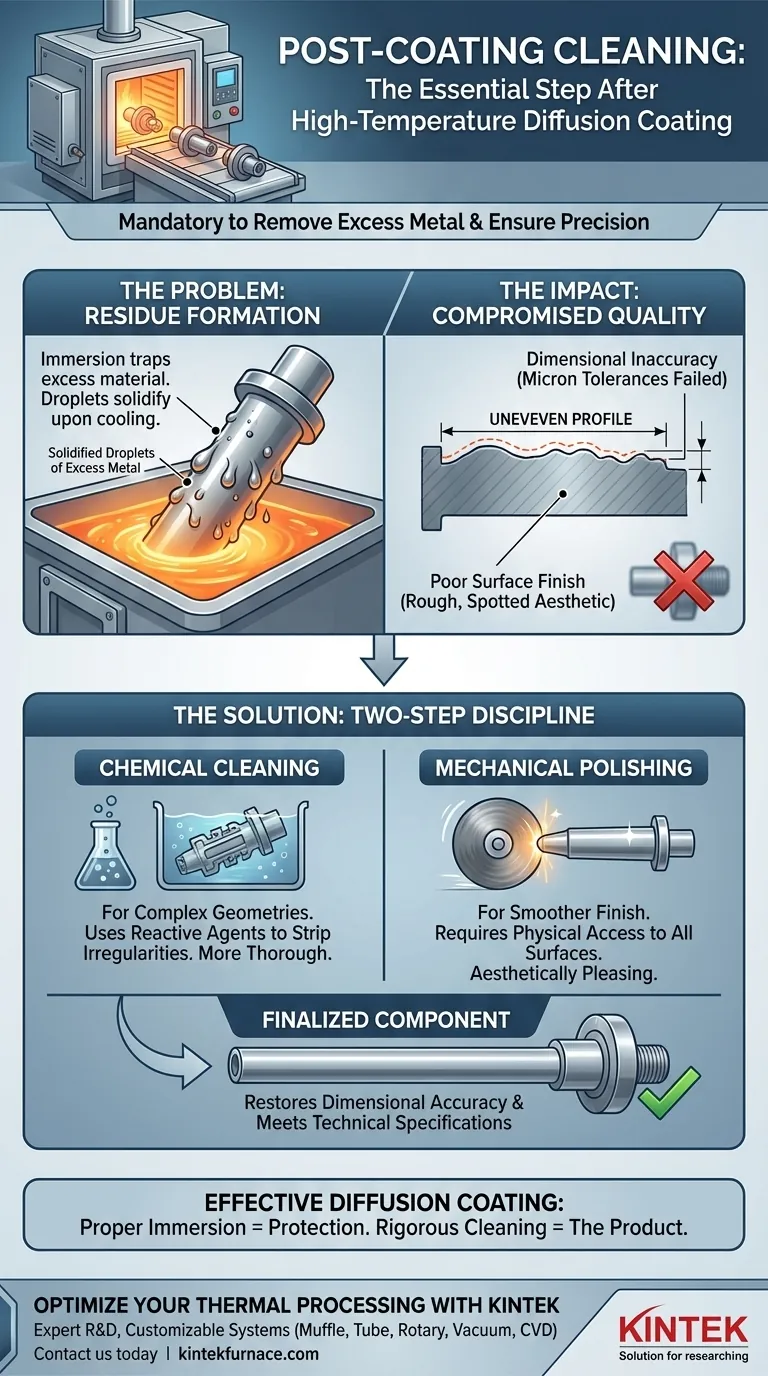

A limpeza química ou mecânica é obrigatória para remover as gotículas solidificadas de metal em excesso que aderem à superfície do componente após o processo de revestimento. Como o revestimento por difusão de alta temperatura envolve a imersão de peças em banhos de metal de baixo ponto de fusão, esses depósitos residuais podem distorcer as dimensões da peça e arruinar seu acabamento superficial, tornando-a inadequada para aplicações de precisão.

O processo de imersão depende da "molhabilidade" para criar o revestimento, mas esse mecanismo inevitavelmente retém material em excesso na superfície. A limpeza não é meramente cosmética; é uma etapa crítica para remover essas irregularidades e garantir que a peça atenda às suas especificações técnicas.

A Mecânica da Formação de Resíduos

O Ambiente de Imersão

O processo de revestimento por difusão requer que o produto seja totalmente imerso em banhos de metal de baixo ponto de fusão.

Essa imersão garante a cobertura completa e permite que as reações químicas necessárias ocorram no nível da superfície.

As Consequências do Resfriamento

Uma vez que as amostras são removidas do banho e resfriadas, o metal líquido não escorre completamente.

Pequenas gotículas de metal fundido residual aderem à superfície e solidificam. Embora o próprio revestimento seja parte integrante da peça, essas gotículas são excessos superficiais.

Impacto na Qualidade da Peça

Precisão Dimensional Comprometida

Na engenharia de precisão, as tolerâncias são frequentemente medidas em mícrons.

As gotículas solidificadas criam um perfil de superfície irregular, impactando negativamente a precisão dimensional da peça. Sem limpeza, a peça pode não se encaixar em sua montagem ou funcionar como projetado.

Padrões Estéticos e de Superfície

Além das dimensões, o resíduo cria uma aparência áspera ou manchada.

Isso degrada significativamente a qualidade estética do componente. Para atender aos requisitos técnicos padrão, a superfície deve ser uniforme e limpa.

Compreendendo os Compromissos

A Necessidade de Pós-Processamento

Um dos principais compromissos do método de difusão por imersão é que ele não produz um produto acabado "net-shape" imediatamente após o resfriamento.

Os fabricantes devem considerar o tempo e o custo de uma segunda etapa – limpeza ou polimento. Esta é uma etapa inevitável para preencher a lacuna entre o estado revestido bruto e um produto técnico acabado.

Seleção do Processo

A referência observa que tanto a limpeza química quanto o polimento mecânico podem ser usados.

O polimento mecânico pode oferecer um acabamento mais suave, mas requer acesso físico a todas as superfícies. A limpeza química pode ser mais completa para geometrias complexas, mas envolve o manuseio de agentes reativos.

Finalizando o Componente para Uso

Para garantir que suas peças revestidas estejam prontas para uso, você deve adaptar o processo de limpeza às suas necessidades específicas.

- Se o seu foco principal é Precisão Dimensional: Utilize métodos de limpeza que removam agressivamente todos os pontos altos e gotículas para restaurar a peça às suas tolerâncias exatas especificadas.

- Se o seu foco principal é Qualidade Visual: Priorize o polimento mecânico para obter um acabamento de superfície uniforme, esteticamente agradável e livre de irregularidades.

O revestimento por difusão eficaz é uma disciplina de duas etapas: a imersão adequada cria a proteção, mas a limpeza rigorosa cria o produto.

Tabela Resumo:

| Aspecto | Problema Sem Limpeza | Objetivo do Pós-Processamento |

|---|---|---|

| Precisão Dimensional | Gotículas solidificadas causam perfis irregulares e falhas de tolerância. | Restaura dimensões exatas para engenharia de precisão. |

| Acabamento de Superfície | Aparência áspera, manchada e esteticamente pobre. | Produz um acabamento liso, uniforme e profissional. |

| Ajuste Funcional | Material em excesso impede a montagem adequada. | Garante que as peças se encaixem e funcionem dentro de seus sistemas designados. |

| Método de Processamento | Permanece metal residual de baixo ponto de fusão. | Utiliza meios químicos ou mecânicos para remover irregularidades. |

Otimize Seu Processamento Térmico com a KINTEK

O revestimento de precisão é tão bom quanto o acabamento. Na KINTEK, entendemos que o revestimento por difusão de alta temperatura requer o equipamento certo e um pós-processamento rigoroso para atender às especificações técnicas. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos personalizáveis às suas necessidades industriais e de laboratório exclusivas.

Pronto para aprimorar suas propriedades de material e alcançar precisão dimensional superior? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno de alta temperatura perfeita para sua aplicação!

Guia Visual

Referências

- Ismatov Jumaniez Faizullaevich. Mplementation Of The Process Of High Temperature Diffusion Treatment. DOI: 10.37547/ajast/volume05issue11-22

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual o papel da difração de raios X (DRX) na avaliação do tratamento térmico de ZIFs? Domine a Transformação de Materiais

- Qual é a função de um forno de secagem na ativação química de biochar com ácido fosfórico? Otimizar a Qualidade do Biochar

- O que é um forno de laboratório e por que é importante? Desbloqueie o Aquecimento de Precisão para o Seu Laboratório

- Quais vantagens a tecnologia de espelhos inclináveis oferece para o crescimento de cristais de grande diâmetro? Alcance Escala e Pureza

- Como um forno de secagem a vácuo contribui para eletrodos estáveis de baterias de lítio-selênio? Garanta Pureza e Desempenho

- Como um forno de tratamento térmico de laboratório é usado para a cristalização de nanocristais de fluoreto? Otimizar o Controle da Microestrutura

- Por que um forno de aquecimento programado de alta precisão é essencial para a redução de recozimento de compostos intermetálicos?

- Como o tratamento térmico a 500°C afeta as ligas com memória de forma de Ni-Ti? Otimizar o Desempenho e a Uniformidade do Material