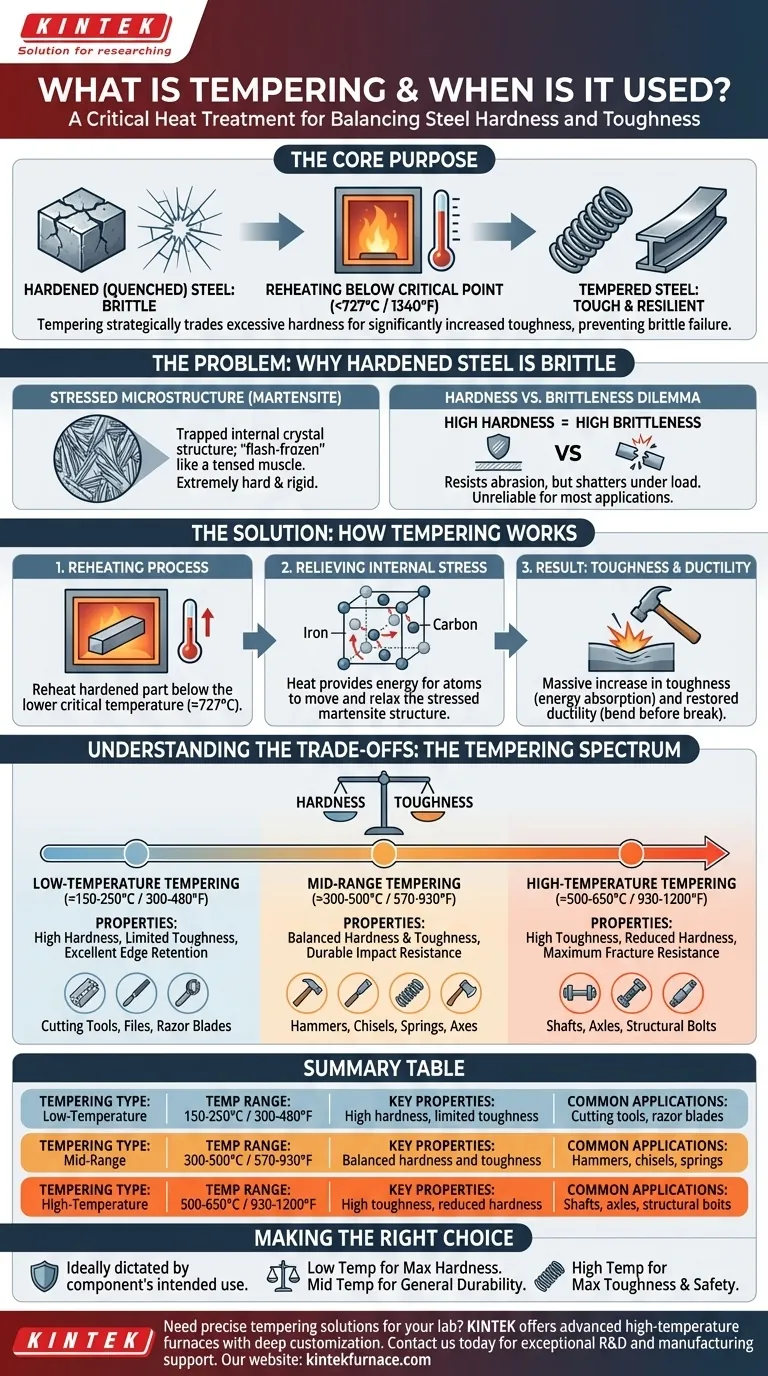

Em termos simples, o revenimento é um processo de tratamento térmico usado depois que um metal foi endurecido (tipicamente por têmpera). Envolve reaquecer o componente a uma temperatura específica abaixo do seu ponto crítico e mantê-lo lá por um tempo determinado, o que reduz a fragilidade extrema causada pelo endurecimento e aumenta significativamente a sua tenacidade.

O objetivo principal do revenimento é tornar o aço temperado útil. Ele troca estrategicamente uma pequena quantidade de dureza, que muitas vezes é excessiva após a têmpera, por um aumento crítico na tenacidade, impedindo que o material se estilhace sob tensão ou impacto.

O Problema: Por Que o Aço Temperado é Frágil

Para entender o revenimento, você deve primeiro entender o problema que ele resolve. O endurecimento de uma peça de aço por têmpera cria um material que é frequentemente muito frágil para uso prático.

A Microestrutura Estressada do Aço Temperado

Quando o aço é aquecido a uma alta temperatura e depois rapidamente resfriado (temperado), sua estrutura cristalina interna fica aprisionada em uma formação de agulhas altamente estressada conhecida como martensita.

Essa estrutura martensítica é extremamente dura e rígida. Pense nisso como um músculo que foi congelado enquanto totalmente tensionado—é poderoso, mas não tem flexibilidade e está propenso a rasgar.

O Dilema Dureza vs. Fragilidade

Essa dureza extrema tem um custo: fragilidade. Uma peça de aço totalmente temperada e não revenida se comporta muito como vidro. Embora possa resistir a arranhões e abrasão (dureza), ela se estilhaçará catastroficamente quando atingida ou submetida a uma carga súbita (fragilidade).

Para quase todas as aplicações, desde a lâmina de uma faca até um parafuso estrutural, essa fragilidade torna a peça não confiável e perigosa.

A Solução: Como Funciona o Revenimento

O revenimento é a etapa secundária essencial que modifica a martensita, aliviando as tensões internas e transformando as propriedades do material.

O Processo de Reaquecimento

O processo envolve reaquecer a peça temperada a uma temperatura precisa, sempre abaixo da temperatura crítica inferior do aço (cerca de 727°C ou 1340°F). A temperatura exata escolhida é a variável mais crítica do processo.

Aliviando a Tensão Interna

Esta aplicação de calor dá aos átomos de carbono aprisionados energia suficiente para se moverem ligeiramente dentro da rede cristalina de ferro do aço. Esse movimento permite que a estrutura martensítica altamente estressada relaxe e se reforme em novas microestruturas (como martensita revenida ou bainita).

Este processo não reverte o endurecimento; ele o refina. É como aquecer suavemente aquele músculo tenso e congelado, permitindo que ele relaxe o suficiente para recuperar sua resiliência.

O Resultado: Tenacidade e Ductilidade

O principal resultado do revenimento é um aumento maciço na tenacidade—a capacidade do material de absorver energia e se deformar sem fraturar. Ele também restaura alguma ductilidade, permitindo que a peça dobre antes de quebrar.

Compreendendo os Compromissos: O Espectro do Revenimento

A temperatura específica usada para o revenimento dita o equilíbrio final entre dureza e tenacidade. Essa relação é um compromisso direto.

Revenimento a Baixa Temperatura (aprox. 150-250°C / 300-480°F)

Isso preserva a maior parte da dureza enquanto alivia apenas o suficiente da tensão para evitar falha catastrófica. O resultado é um material com excelente resistência ao desgaste, mas tenacidade limitada.

Isso é ideal para componentes como ferramentas de corte, limas e lâminas de barbear, onde a retenção do fio de corte é a prioridade absoluta.

Revenimento de Faixa Média (aprox. 300-500°C / 570-930°F)

À medida que a temperatura aumenta, mais dureza é trocada por um ganho significativo de tenacidade. Isso cria um material equilibrado e durável que pode suportar impactos repetidos.

Esta faixa é usada para ferramentas como martelos, cinzéis, molas e machados, que precisam de uma combinação de uma borda de trabalho razoavelmente dura e a tenacidade para evitar lascar ou quebrar.

Revenimento a Alta Temperatura (aprox. 500-650°C / 930-1200°F)

O revenimento nessas temperaturas mais altas resulta na maior tenacidade e ductilidade em detrimento da dureza. O material será muito mais macio, mas altamente resistente à fratura.

Isso é essencial para componentes de alta tensão, como eixos, pino de roda e parafusos estruturais, onde a capacidade de dobrar ou esticar sob carga extrema é um recurso de segurança crítico.

Fazendo a Escolha Certa para Sua Aplicação

A temperatura de revenimento ideal é ditada inteiramente pelo uso pretendido do componente.

- Se o seu foco principal é a dureza máxima e resistência ao desgaste: Opte por um revenimento de baixa temperatura para criar uma peça que mantém o fio, mas pode ser frágil.

- Se o seu foco principal é a resistência ao impacto e durabilidade geral: Use um revenimento de faixa média para alcançar um perfil equilibrado de boa dureza e tenacidade confiável.

- Se o seu foco principal é a tenacidade máxima e segurança: Empregue um revenimento de alta temperatura para uma peça que se deformará e dobrará muito antes de fraturar.

Em última análise, o revenimento é o botão de controle crítico que permite transformar um material duro, mas inútil, em um componente perfeitamente otimizado para sua tarefa.

Tabela Resumo:

| Tipo de Revenimento | Faixa de Temperatura | Propriedades Principais | Aplicações Comuns |

|---|---|---|---|

| Baixa Temperatura | 150-250°C / 300-480°F | Alta dureza, tenacidade limitada | Ferramentas de corte, lâminas de barbear |

| Faixa Média | 300-500°C / 570-930°F | Dureza e tenacidade equilibradas | Martelos, cinzéis, molas |

| Alta Temperatura | 500-650°C / 930-1200°F | Alta tenacidade, dureza reduzida | Eixos, pinos de roda, parafusos estruturais |

Precisa de soluções de revenimento precisas para o seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos de alta temperatura avançados, como Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem que seus requisitos experimentais exclusivos sejam atendidos. Contate-nos hoje para aumentar sua eficiência no processamento de materiais!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico