A purga com nitrogênio é a etapa definitiva de segurança e início do processo necessária antes de levar um reator de pirólise à temperatura. Sua função principal é deslocar sistematicamente o ar atmosférico dentro da câmara de reação para criar um ambiente completamente livre de oxigênio.

Ao introduzir um fluxo contínuo de nitrogênio, o sistema garante que as matérias-primas sejam submetidas ao calor em um estado estritamente anaeróbico, que é o requisito fundamental para uma pirólise bem-sucedida.

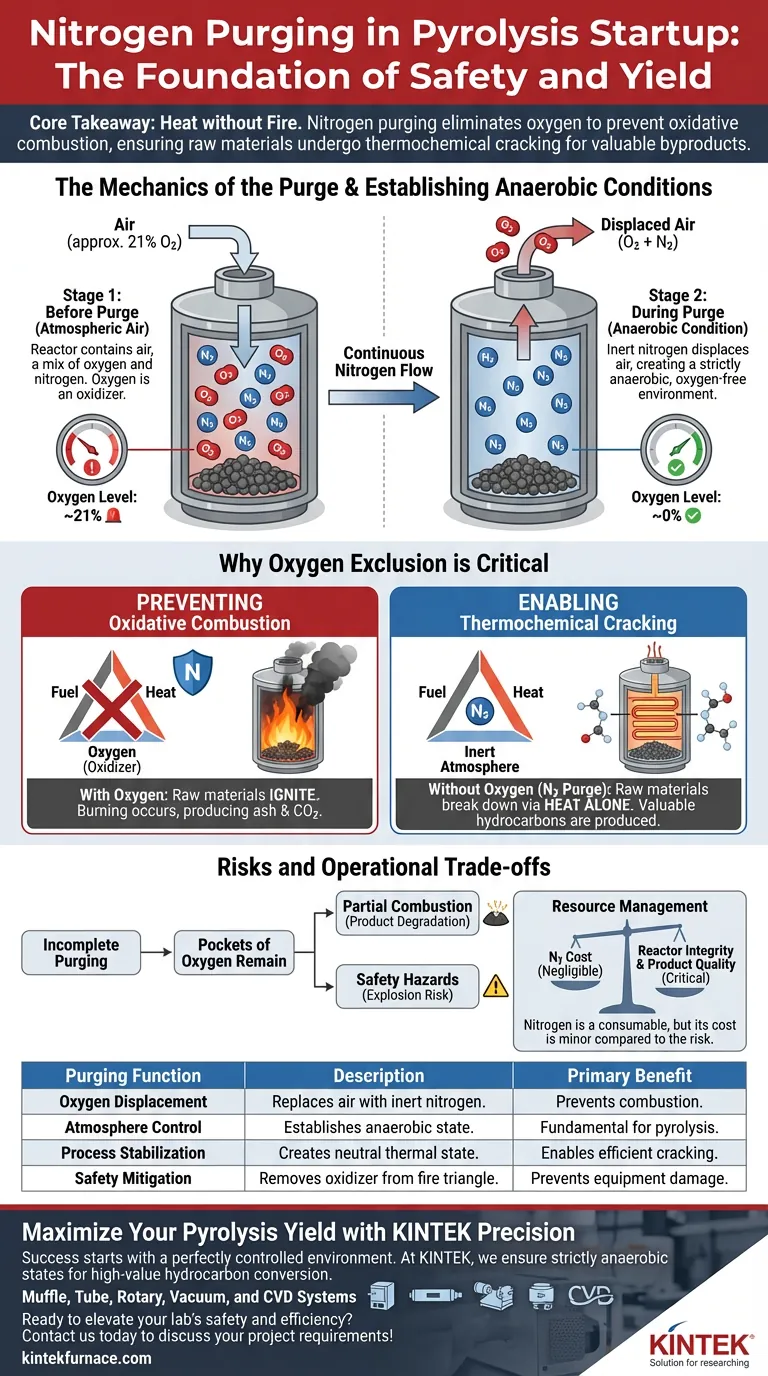

Ponto Principal A pirólise requer calor sem fogo. A purga com nitrogênio elimina o oxigênio para evitar que as matérias-primas queimem (combustão oxidativa), garantindo que elas sofram craqueamento termoquímico para produzir os subprodutos químicos desejados.

A Mecânica da Purga

Deslocamento da Atmosfera do Reator

Antes da partida, a câmara do reator contém ar atmosférico, que é aproximadamente 21% de oxigênio.

Para removê-lo, o nitrogênio é introduzido no sistema continuamente.

Este fluxo empurra fisicamente o ar existente para fora da câmara, substituindo-o volume por volume com gás nitrogênio inerte.

Estabelecimento de Condições Anaeróbicas

O objetivo é atingir um estado em que o teor de oxigênio seja efetivamente zero.

Este estado é referido como condição anaeróbica.

Sem atingir este ambiente específico, o processo químico definido como pirólise não pode tecnicamente ocorrer.

Por Que a Exclusão de Oxigênio é Crítica

Prevenção de Combustão Oxidativa

Se o oxigênio permanecer na câmara quando o reator aquecer, as matérias-primas irão inflamar.

Esta reação é conhecida como combustão oxidativa, essencialmente queimando o material em vez de quebrá-lo.

O nitrogênio atua como um cobertor de segurança, removendo o oxidante (oxigênio) do triângulo do fogo para que a combustão seja fisicamente impossível, independentemente da temperatura.

Habilitação do Craqueamento Termoquímico

A pirólise depende do craqueamento termoquímico — quebra de moléculas de cadeia longa em moléculas menores usando apenas calor.

Esta delicada reação química requer uma atmosfera neutra.

O nitrogênio garante que o ambiente seja estável o suficiente para que esse craqueamento ocorra eficientemente, preservando a qualidade dos produtos finais.

Riscos e Compromissos Operacionais

A Consequência de uma Purga Incompleta

Se a fase de purga for apressada ou incompleta, bolsões de oxigênio podem permanecer.

Isso pode levar à combustão parcial, que degrada o produto final (transformando hidrocarbonetos valiosos em cinzas e CO2).

Em casos graves, introduzir calor elevado em uma mistura de gases inflamáveis e oxigênio residual pode representar riscos significativos à segurança.

Gerenciamento de Recursos

O nitrogênio é um custo consumível durante a fase de partida.

Os operadores devem equilibrar o tempo e o volume de nitrogênio usado com a necessidade absoluta de uma atmosfera segura.

No entanto, o custo do nitrogênio é sempre insignificante em comparação com o risco de comprometer a integridade do reator ou a qualidade do lote.

Garantindo o Sucesso do Processo

Para maximizar a eficiência e a segurança da sua partida de pirólise, avalie sua estratégia de purga com base em seus objetivos operacionais específicos.

- Se o seu foco principal é Segurança: Verifique se os níveis de oxigênio são indetectáveis antes de ativar os elementos de aquecimento para eliminar os riscos de combustão.

- Se o seu foco principal é a Qualidade do Produto: Garanta que o ambiente seja estritamente anaeróbico para garantir que o craqueamento termoquímico maximize o rendimento em vez de criar cinzas.

Uma purga disciplinada com nitrogênio é a base invisível de uma operação de pirólise segura e de alto rendimento.

Tabela Resumo:

| Função da Purga | Descrição | Benefício Primário |

|---|---|---|

| Deslocamento de Oxigênio | Substitui o ar atmosférico por nitrogênio inerte. | Previne combustão oxidativa/queima. |

| Controle de Atmosfera | Estabelece um ambiente estritamente anaeróbico. | Requisito fundamental para a pirólise. |

| Estabilização do Processo | Cria um estado neutro para reações térmicas. | Permite o craqueamento termoquímico eficiente. |

| Mitigação de Segurança | Remove o oxidante do triângulo do fogo. | Previne explosões e danos ao equipamento. |

Maximize Seu Rendimento de Pirólise com a Precisão KINTEK

O sucesso na pirólise começa com um ambiente perfeitamente controlado. Na KINTEK, entendemos que manter um estado estritamente anaeróbico é crucial para converter matérias-primas em hidrocarbonetos de alto valor sem o risco de combustão.

Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de fornos de alta temperatura de laboratório, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD. Se você precisa de equipamentos padrão ou de uma solução totalmente personalizável para suas necessidades exclusivas de craqueamento termoquímico, nossa equipe técnica está pronta para apoiar seus objetivos de pesquisa e produção.

Pronto para elevar a segurança e a eficiência do seu laboratório?

Entre em contato conosco hoje mesmo para discutir os requisitos do seu projeto!

Guia Visual

Referências

- Ana B. Cuevas, M.P. Dorado. An Overview of Pyrolysis as Waste Treatment to Produce Eco-Energy. DOI: 10.3390/en17122852

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como são utilizados agitadores magnéticos e estufas de secagem com temperatura constante na síntese química úmida de nanobastões de seleneto de cobre?

- Qual é o valor técnico de um Forno de Teste do tipo Redução a Hidrogênio na fabricação de aço verde? Escalar Produção Sustentável

- Qual o papel de um forno de arco de imagem na síntese de NaMgPO4:Eu? Descoberta Rápida de Fases e Isolamento de Olivina

- Qual é a importância do aquecimento programado de um forno de laboratório para a cura de epóxi-poliimida? Controle Térmico Essencial

- Quais são as principais aplicações de um forno de secagem a temperatura constante? Modificação de Selênio de Biochar Mestre

- Qual é o papel de um dispositivo de aquecimento Joule ultrarrápido na síntese de nanocatalisadores heteroestruturados?

- Por que um forno de secagem a vácuo de laboratório é necessário para nanopós de perovskita? Salvaguarda da nanoestrutura e pureza

- Quais são as vantagens de usar um forno de batelada? Alcance Flexibilidade e Precisão de Processo Inigualáveis