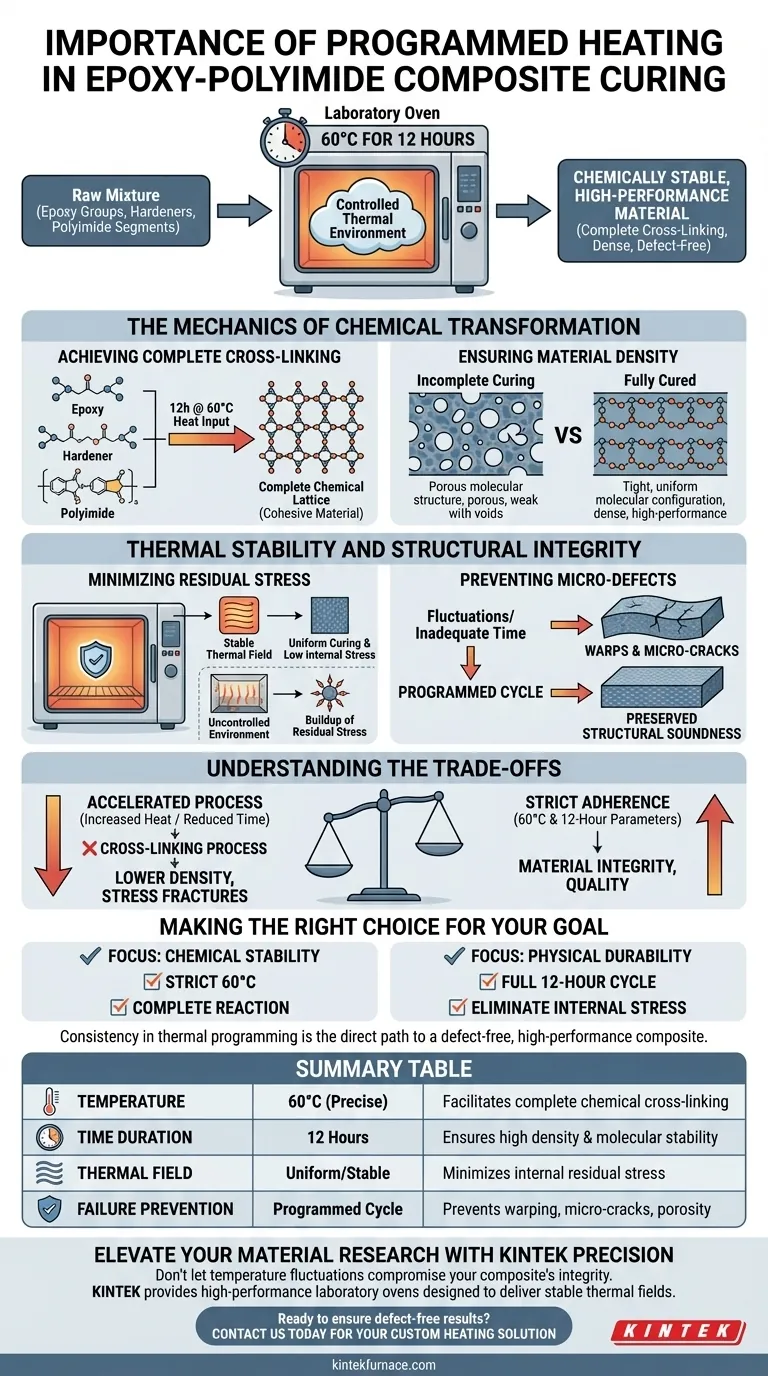

O controle térmico preciso é o fator mais crítico na definição das propriedades mecânicas dos compósitos de epóxi-poliimida. Ao manter rigorosamente uma temperatura programada de 60°C por uma duração de 12 horas, um forno de laboratório garante a reticulação completa das ligações químicas. Este ambiente controlado transforma a mistura bruta em um material quimicamente estável e de alto desempenho.

O forno faz mais do que simplesmente secar ou endurecer o material; ele gera um campo térmico estável que é essencial para minimizar o estresse residual interno. Essa consistência é a única maneira de garantir um produto final denso e livre de defeitos estruturais.

A Mecânica da Transformação Química

Alcançando a Reticulação Completa

O propósito fundamental do ciclo de aquecimento programado é facilitar uma reação química específica. A energia térmica impulsiona a interação entre grupos epóxi, endurecedores e segmentos de poliimida.

Sem essa entrada térmica sustentada, a rede química permanece incompleta. A duração de 12 horas a 60°C garante que essas ligações se formem completamente, resultando em uma estrutura de material coesa.

Garantindo a Densidade do Material

Um compósito totalmente curado é caracterizado por sua densidade. O aquecimento programado permite que as cadeias moleculares se acomodem em uma configuração compacta.

Essa densidade é diretamente responsável pela designação de "alto desempenho" do produto final. A cura incompleta resultaria em um material poroso ou mais fraco.

Estabilidade Térmica e Integridade Estrutural

Minimizando o Estresse Residual

Um dos perigos ocultos na fabricação de compósitos é a tensão interna. Um forno de laboratório combate isso mantendo um campo térmico estável.

Quando o calor é aplicado de forma uniforme e consistente, o material cura uniformemente em todo o seu volume. Essa uniformidade evita o acúmulo de estresse residual interno que ocorre frequentemente em ambientes não controlados.

Prevenindo Micro-Defeitos

Flutuações de temperatura ou tempos de cura inadequados são as principais causas de deformidades físicas. O ciclo programado é a defesa contra essas falhas.

Ao controlar o ambiente térmico, o processo impede especificamente a formação de deformações e microfissuras. Isso garante que as dimensões físicas e a integridade estrutural do compósito sejam preservadas.

Compreendendo os Compromissos

O Risco de Desvio

A adesão rigorosa aos parâmetros de 60°C e 12 horas não é uma sugestão; é um requisito de qualidade. Existe um compromisso rígido entre economia de tempo e integridade do material.

Tentar acelerar o processo aumentando o calor ou reduzindo o tempo interromperá o processo de reticulação. Isso quase invariavelmente leva a um produto com menor densidade e maior suscetibilidade a fraturas por estresse.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade de seus compósitos de epóxi-poliimida, você deve alinhar seus parâmetros de processamento com os requisitos químicos do material.

- Se o seu foco principal é a Estabilidade Química: Garanta que o forno mantenha um rigoroso 60°C para garantir a reação completa entre os grupos epóxi, endurecedores e segmentos de poliimida.

- Se o seu foco principal é a Durabilidade Física: Cumpra rigorosamente o ciclo completo de 12 horas para eliminar o estresse residual interno e prevenir deformações.

A consistência na sua programação térmica é o caminho direto para um compósito de alto desempenho e livre de defeitos.

Tabela Resumo:

| Parâmetro de Cura | Requisito | Impacto na Propriedade do Compósito |

|---|---|---|

| Temperatura | 60°C (Precisa) | Facilita a reticulação química completa |

| Duração do Tempo | 12 Horas | Garante alta densidade e estabilidade molecular |

| Campo Térmico | Uniforme/Estável | Minimiza o estresse residual interno |

| Prevenção de Falhas | Ciclo Programado | Previne deformações, microfissuras e porosidade |

Eleve sua Pesquisa de Materiais com a Precisão KINTEK

Não deixe que as flutuações de temperatura comprometam a integridade do seu compósito. A KINTEK fornece fornos de laboratório de alto desempenho projetados para entregar os campos térmicos estáveis necessários para ciclos de cura complexos. Apoiados por P&D e fabricação especializados, oferecemos sistemas personalizáveis de Muffle, Tubo, Rotativo, a Vácuo e CVD adaptados às suas necessidades específicas de laboratório.

Pronto para garantir resultados sem defeitos? Entre em contato conosco hoje mesmo para encontrar sua solução de aquecimento personalizada.

Guia Visual

Referências

- Teguh Endah Saraswati, Wijang Wisnu Raharjo. Enhanced Performance of Epoxy Resin-Polyimide Hybrid Composites with Aminated Carbon Nanofibers Filler. DOI: 10.26554/sti.2025.10.1.152-164

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

As pessoas também perguntam

- Qual o papel da calcinação em alta temperatura na purificação da cinza vulcânica? Obtenha Resultados de Sílica Ultra-Pura

- Qual é a função de um sistema de pulverização catódica por magnetron para filmes finos de WS2? Domine o controle de deposição em nanoescala

- Qual é o propósito de usar um forno de secagem a ar forçado a 100 °C? Otimizar a Síntese de Compósitos Fe3O4@Fe-AC

- Quais são as vantagens de combinar laminação a quente a vácuo com aspiração por pequenos furos? Produção de Placas Clad de Alta Ligação

- Qual é o propósito de um sistema de aviso de segurança em MDR? Garantir a integridade do reator e a segurança do laboratório

- Qual o papel de uma estufa de secagem a vácuo de laboratório na preparação de grafite expandido modificado? Garantir a Estabilidade Química

- Por que a calcinação a 700 °C é necessária para a biossilica diatomácea extraída? Alcance a Estabilidade Máxima do Material

- Qual é a necessidade de um forno de secagem a vácuo de laboratório para pós fotocatalíticos? Proteja a integridade do seu material