O principal propósito de usar um forno de secagem a ar forçado a 100 °C é executar uma fase prolongada de pré-secagem para precursores de biomassa, como resíduos de soja. Este processo visa estritamente a remoção completa de água fisicamente adsorvida, o que é crucial para estabilizar o material antes que ele passe por modificação química e carbonização em alta temperatura.

Ponto Principal A síntese bem-sucedida de compósitos Fe3O4@Fe-AC depende da eliminação de variáveis de umidade antes do início do processamento. A pré-secagem adequada evita falhas estruturais durante a carbonização e garante que todas as razões químicas sejam calculadas com base na massa seca e precisa.

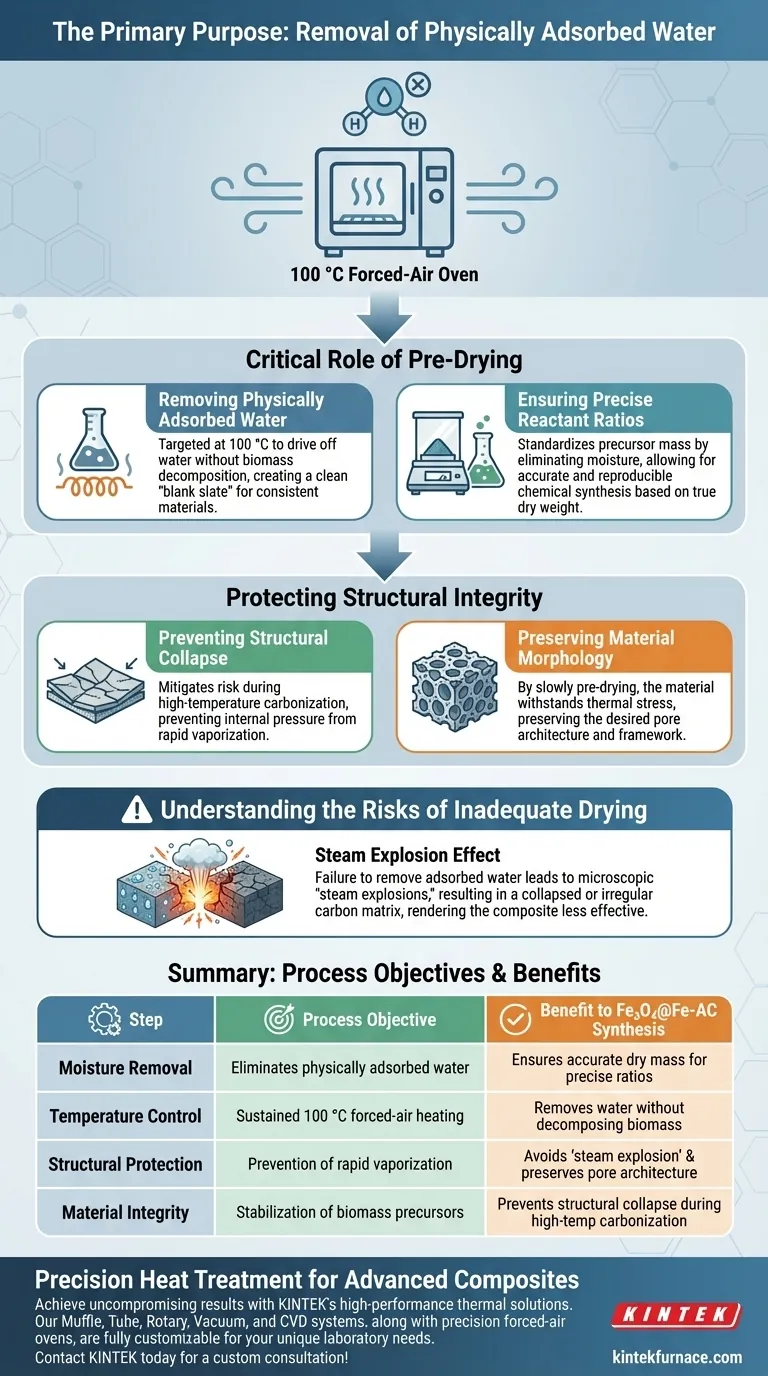

O Papel Crítico da Pré-Secagem

Remoção de Água Fisicamente Adsorvida

A configuração específica de 100 °C é utilizada para atingir a água fisicamente adsorvida retida na estrutura da biomassa.

Nesta temperatura, a água é efetivamente removida sem iniciar a decomposição térmica da biomassa orgânica em si. Isso cria uma "lousa limpa" para o material, garantindo que o material de partida seja consistente.

Garantindo Razões Precisas de Reagentes

Um dos benefícios mais imediatos desta etapa de secagem é a padronização da massa do precursor.

Se a biomassa contiver quantidades variáveis de umidade, é impossível calcular razões precisas de reagentes para modificações químicas subsequentes. Ao remover a água, você garante que o peso que você mede é a biomassa real, permitindo uma síntese química precisa e reprodutível.

Protegendo a Integridade Estrutural

Prevenção de Colapso Estrutural

O risco de longo prazo mais significativo de pular esta etapa ocorre nas fases posteriores da síntese, especificamente na carbonização em alta temperatura.

Se a água permanecer retida na biomassa quando ela for submetida a altas temperaturas, ela sofrerá vaporização rápida. Esta expansão súbita de vapor pode exercer pressão interna que destrói os poros e a estrutura do material.

Preservando a Morfologia do Material

Ao pré-secar o material lentamente a 100 °C, você mitiga o risco dessa mudança de fase violenta.

Isso cria um precursor estável que pode suportar o estresse térmico da carbonização sem sofrer colapso estrutural, preservando assim a arquitetura desejada do compósito final.

Compreendendo os Riscos de Secagem Inadequada

O Efeito "Explosão de Vapor"

É vital entender que a água não é inerte durante o processamento em alta temperatura; é um perigo estrutural potencial.

A falha em remover a água adsorvida leva a um fenômeno semelhante a uma explosão de vapor microscópica dentro do material. Isso resulta em uma matriz de carbono colapsada ou irregular, tornando o compósito Fe3O4@Fe-AC menos eficaz para sua aplicação pretendida.

Garantindo o Sucesso na Síntese de Compósitos

Para maximizar a qualidade do seu material final, você deve encarar o forno de secagem não como uma etapa de armazenamento, mas como um parâmetro crítico de síntese.

- Se seu foco principal é Precisão Química: Garanta secagem prolongada para estabelecer um peso seco verdadeiro, o que garante que seus dopantes e modificadores sejam adicionados nas razões estequiométricas exatas exigidas.

- Se seu foco principal é Estabilidade Estrutural: Priorize esta etapa para eliminar a umidade interna, prevenindo o colapso de poros que ocorre quando a biomassa úmida é exposta ao aquecimento rápido.

Uma abordagem disciplinada à pré-secagem é a maneira mais eficaz de garantir a precisão química e a durabilidade física do seu compósito final.

Tabela Resumo:

| Etapa | Objetivo do Processo | Benefício para a Síntese de Fe3O4@Fe-AC |

|---|---|---|

| Remoção de Umidade | Elimina água fisicamente adsorvida | Garante massa seca precisa para razões de reagentes exatas |

| Controle de Temperatura | Aquecimento sustentado a 100 °C com ar forçado | Remove água sem decompor a biomassa orgânica |

| Proteção Estrutural | Prevenção de vaporização rápida | Evita "explosão de vapor" e preserva a arquitetura dos poros |

| Integridade do Material | Estabilização de precursores de biomassa | Previne colapso estrutural durante carbonização em alta temperatura |

Tratamento Térmico de Precisão para Compósitos Avançados

Alcance resultados intransigentes em sua síntese com as soluções térmicas de alto desempenho da KINTEK. Apoiada por P&D e fabricação especializadas, a KINTEK oferece uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, bem como fornos de ar forçado de precisão.

Esteja você preparando compósitos Fe3O4@Fe-AC ou realizando complexas carbonizações em alta temperatura, nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório. Garanta integridade estrutural e precisão química em cada lote.

Pronto para elevar sua pesquisa de materiais? Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada!

Guia Visual

Referências

- Ka Chun Li, Xijun Hu. Fe<sub>3</sub>O<sub>4</sub>@Fe Core–Shell Okara-Derived Activated Carbon for Superior Polysulfide Control in Lithium–Sulfur Batteries. DOI: 10.1021/acs.jpcc.5c02606

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla 1200℃ para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as vantagens de usar um forno de zona flutuante óptico para VNbMoTaW? Alcançar homogeneização de altíssima pureza

- Por que a adição de nanopartículas de prata é crítica para filmes de Ag2Se? Desbloqueie Alto Desempenho Termoelétrico

- Por que 600 °C é crítico para a carbonização de ZIF-8? Alcance de Área de Superfície Ótima e Retenção de Grupos Funcionais

- Qual é o papel de um forno de secagem a vácuo de laboratório no processo de pós-tratamento de carbono poroso derivado de tereftalato de polietileno (PET)? Crucial para preservar a estrutura do material.

- Qual é a função de um Forno de Secagem a Ar Forçado de Laboratório no pré-tratamento de resíduos de frutas? Garante Rendimentos Superiores de Carbono

- Por que o carvão é usado como material susceptor durante o revestimento por micro-ondas de FeCoNiMnCu? Desbloqueie o aquecimento eficiente.

- Quais são as vantagens técnicas de usar um sistema de síntese hidrotermal assistida por micro-ondas de grau industrial? Domine a Morfologia do CeO2

- Qual o papel do enchimento de areia de quartzo em um forno de crescimento de cristais? Aprimora a Simetria Térmica e o Rendimento