As principais vantagens de um forno de batelada são sua excepcional flexibilidade de processo, controle preciso de temperatura e custo-benefício para produção de baixo volume ou altamente variada. Diferentemente de um forno contínuo projetado para um fluxo constante de itens idênticos, um forno de batelada trata uma única carga discreta por vez. Isso permite que você personalize perfeitamente todo o ciclo de tratamento térmico para os requisitos específicos daquela carga.

Um forno de batelada é a escolha superior quando sua prioridade é a versatilidade do processo e a precisão metalúrgica em detrimento do rendimento bruto. Ele troca a eficiência de alto volume de um sistema contínuo pela capacidade de executar impecavelmente perfis térmicos únicos ou complexos caso a caso.

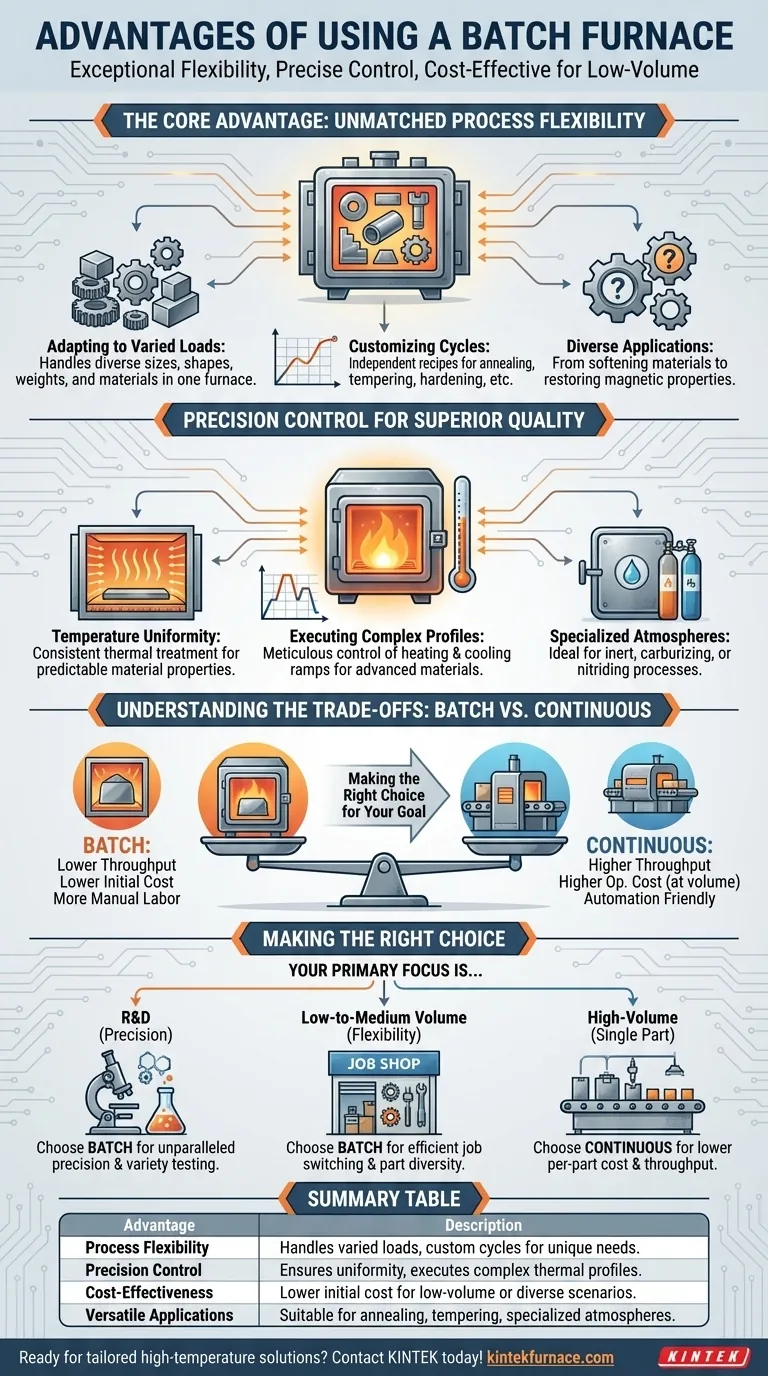

A Vantagem Central: Flexibilidade de Processo Inigualável

O benefício fundamental de um forno de batelada reside em sua capacidade de tratar cada batelada como um evento único, fornecendo um nível de adaptabilidade que os sistemas contínuos não conseguem igualar.

Adaptando-se a Cargas Variadas

Os fornos de batelada se destacam no manuseio de peças de diferentes tamanhos, formas, pesos e graus de material. Um único forno pode ser usado para processar componentes pequenos e intrincados em um ciclo e grandes peças fundidas pesadas no ciclo seguinte.

Personalizando Ciclos de Tratamento Térmico

Cada batelada é executada em sua própria receita de processo independente. Isso permite que os operadores definam taxas de aquecimento, tempos de permanência e perfis de resfriamento únicos para alcançar resultados específicos, como recozimento, revenimento, alívio de tensões ou têmpera.

Lidando com Aplicações Diversas

Essa versatilidade torna os fornos de batelada adequados para uma vasta gama de aplicações industriais e de laboratório. Eles podem ser usados para tudo, desde o amolecimento de um material para aumentar a usinabilidade até a restauração de propriedades magnéticas após outros tratamentos.

Controle de Precisão para Qualidade Superior

Como é um sistema fechado durante a operação, um forno de batelada oferece um ambiente controlado que é ideal para alcançar resultados repetíveis e de alta qualidade.

Alcançando Uniformidade de Temperatura

Um objetivo chave de design para fornos de batelada é a excepcional uniformidade de temperatura. Isso garante que cada peça dentro da carga, independentemente de sua posição, receba exatamente o mesmo tratamento térmico, resultando em propriedades de material consistentes e previsíveis.

Executando Perfis Térmicos Complexos

A capacidade de programar e controlar com precisão as rampas de aquecimento e resfriamento é fundamental para materiais e processos avançados. Os sistemas de controle de batelada permitem a execução meticulosa dessas receitas complexas, o que é vital para eliminar tensões termomecânicas ou alcançar microestruturas específicas.

Possibilitando Atmosferas Especializadas

A natureza selada de um forno de batelada o torna ideal para processos que exigem uma atmosfera controlada. Isso é essencial para prevenir a oxidação com gases inertes ou para realizar a cementação com atmosferas de carburização ou nitretação.

Entendendo as Trocas: Batelada vs. Contínuo

A escolha de um forno de batelada envolve uma troca clara entre flexibilidade e volume de produção. Entender essas diferenças é fundamental para fazer o investimento correto.

Rendimento e Escalabilidade

A limitação mais significativa de um forno de batelada é seu rendimento. É inerentemente menos eficiente para fabricação de alto volume de peças idênticas, onde um forno contínuo oferece muito maior produção por hora.

A Equação de Custo

Os fornos de batelada geralmente têm um custo de capital inicial mais baixo, tornando-os uma excelente escolha para startups, laboratórios de P&D e oficinas de serviços. No entanto, em volumes de produção muito altos, o custo operacional por peça de um forno contínuo (que permanece na temperatura) é frequentemente menor.

Mão de Obra e Automação

O processamento em bateladas discretas frequentemente requer mais mão de obra manual para carregamento e descarregamento em comparação com uma linha de forno contínuo totalmente automatizada. Embora a automação seja possível para sistemas de batelada, ela se encaixa de forma mais natural no processamento contínuo.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo operacional específico é o fator mais importante na seleção do tipo de forno.

- Se seu foco principal for pesquisa e desenvolvimento: Escolha um forno de batelada por sua precisão incomparável e capacidade de testar uma ampla variedade de materiais e ciclos térmicos.

- Se seu foco principal for produção de baixo a médio volume com peças diversas: Um forno de batelada fornece a flexibilidade essencial para alternar entre diferentes trabalhos e tipos de peças de forma eficiente.

- Se seu foco principal for fabricação de alto volume de um único tipo de peça: Um forno contínuo quase sempre fornecerá um custo por peça mais baixo e o rendimento necessário.

Em última análise, selecionar um forno de batelada é uma decisão estratégica para priorizar o controle perfeito do processo e a versatilidade operacional em detrimento da velocidade de produção em massa.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Flexibilidade de Processo | Lida com cargas variadas e ciclos de calor personalizados para requisitos exclusivos. |

| Controle de Precisão | Garante uniformidade de temperatura e execução de perfis térmicos complexos. |

| Custo-Benefício | Custo inicial mais baixo, ideal para cenários de produção de baixo volume ou diversos. |

| Aplicações Versáteis | Adequado para recozimento, revenimento e processos de atmosfera especializada. |

Pronto para aprimorar as capacidades do seu laboratório com soluções de alta temperatura personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados como Batelada, Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seus processos e oferecer resultados superiores!

Guia Visual

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um dispositivo de câmara dupla é preferível a um forno elétrico padrão para sinterização? Obtenha resultados sem oxidação

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia