O pré-aquecimento de moldes de grafite de alto desempenho a 800 °C é uma técnica estratégica de gerenciamento térmico usada para reduzir drasticamente a taxa de resfriamento da liga de Invar 36 fundida. Esse limite de temperatura específico é crucial para prevenir a solidificação rápida, que é a principal causa de defeitos estruturais no metal acabado.

Ao retardar significativamente o processo de resfriamento, o pré-aquecimento evita a formação de vazios internos de fundição. Isso garante a produção de lingotes de alta qualidade que mantêm sua integridade estrutural durante o processamento térmico subsequente.

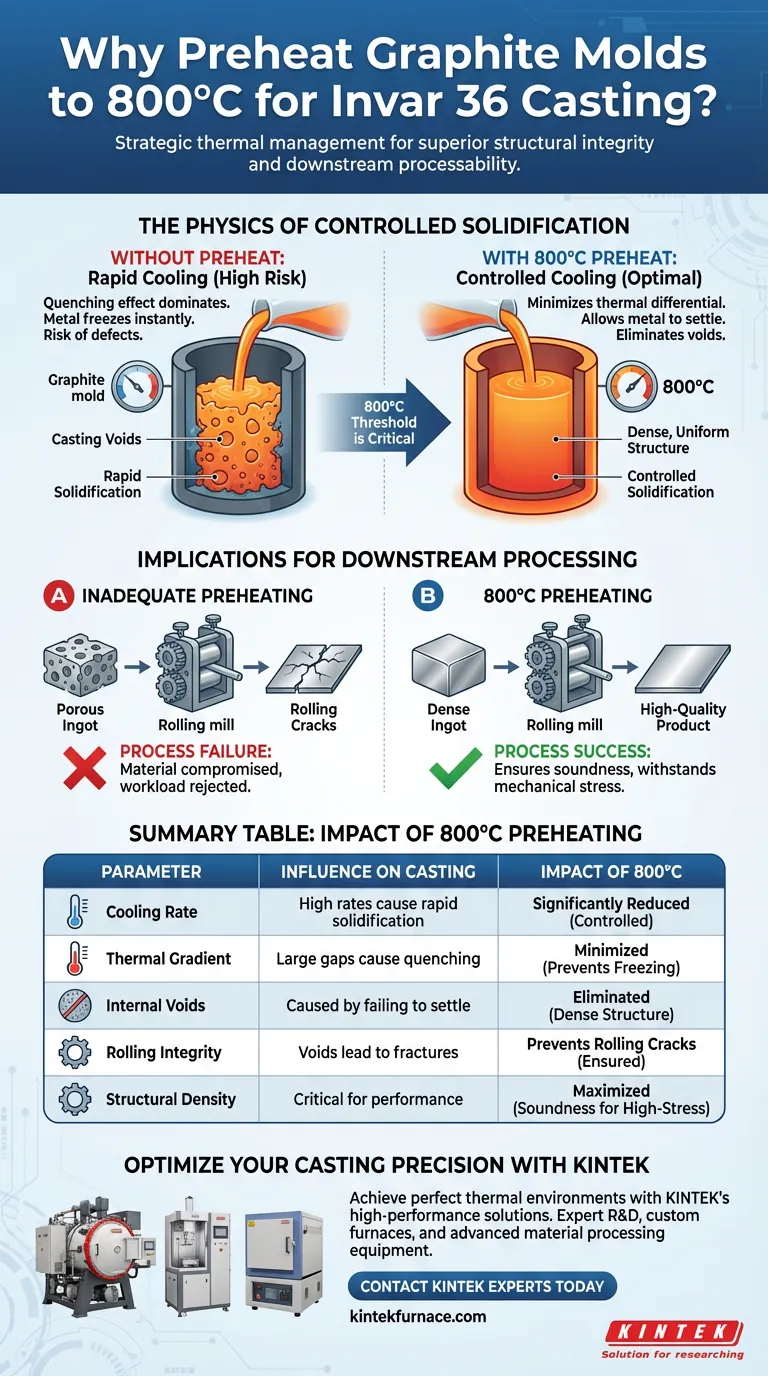

A Física da Solidificação Controlada

Para entender por que 800 °C é a temperatura alvo, é preciso observar o comportamento da liga fundida ao entrar no molde.

Mitigando o Efeito de Têmpera

Quando o metal fundido entra em contato com um molde significativamente mais frio do que ele, ele sofre um "efeito de têmpera". Isso faz com que o metal congele quase instantaneamente ao contato.

Ao pré-aquecer o molde de grafite a 800 °C, os fabricantes minimizam a diferença de temperatura entre o molde e a massa fundida. Isso garante que o metal permaneça em estado líquido por mais tempo, permitindo um processo de solidificação gradual e controlado.

Eliminando Vazios de Fundição

O principal perigo da solidificação rápida é a formação de vazios de fundição. Estas são cavidades ou lacunas internas que ocorrem quando o metal solidifica muito rapidamente para se assentar adequadamente.

Retardar a taxa de resfriamento permite que o Invar 36 fundido se assente e preencha completamente o volume do molde antes de endurecer. Isso combate diretamente a criação de vazios, resultando em um lingote denso e uniforme.

Implicações para o Processamento Posterior

Os benefícios do pré-aquecimento vão além da fase de fundição; eles são essenciais para a viabilidade do metal em estágios posteriores de fabricação.

Prevenindo Rachaduras de Laminação

Os lingotes de Invar 36 geralmente passam por laminação — um processo térmico usado para achatar ou moldar o metal — após a fundição. Se o lingote contiver vazios de fundição, o estresse da laminação fará com que o material frature.

Essas fraturas, conhecidas como rachaduras de laminação, comprometem todo o lote de trabalho. Ao prevenir vazios durante a fundição inicial por meio do pré-aquecimento, os fabricantes reduzem significativamente a probabilidade de essas rachaduras aparecerem durante a laminação.

Garantindo Lingotes de Alta Qualidade

O objetivo final desta preparação térmica é a produção de um lingote de "alta qualidade". Neste contexto, qualidade é definida por solidez interna e capacidade de suportar estresse mecânico.

Sem o pré-aquecimento de 800 °C, o lingote provavelmente seria rejeitado devido a defeitos internos ou falharia durante as etapas de processamento subsequentes.

Armadilhas Comuns: Os Riscos de Pré-aquecimento Inadequado

Embora o pré-aquecimento adicione tempo e energia ao processo, não atingir os 800 °C necessários introduz riscos graves à integridade do material.

O Perigo do Resfriamento Rápido

Se a temperatura do molde for muito baixa, a taxa de resfriamento acelera. Isso retorna o processo a um estado onde o efeito de têmpera domina, reintroduzindo o risco de "cold shuts" (onde fluxos de metal não se fundem) ou preenchimento incompleto do molde.

Densidade Estrutural Comprometida

O pré-aquecimento insuficiente leva a um lingote com estrutura interna comprometida. Mesmo que a superfície pareça sólida, os vazios internos criados pelo resfriamento rápido atuarão como concentradores de tensão, levando à falha inevitável quando o material for trabalhado mecanicamente.

Fazendo a Escolha Certa para Seu Objetivo

Para aplicar isso ao seu contexto de fabricação específico, considere seus objetivos primários em relação à integridade do material e ao processamento.

- Se seu foco principal é Solidez Interna: Garanta que o molde atinja os 800 °C completos para maximizar o tempo de assentamento da massa fundida e eliminar vazios de fundição.

- Se seu foco principal é Processabilidade Posterior: Priorize o ciclo de pré-aquecimento para proteger contra rachaduras de laminação, que são consequências diretas de defeitos iniciais de fundição.

Dominar a temperatura de pré-aquecimento não é apenas uma etapa de fundição; é a garantia fundamental do desempenho futuro da liga.

Tabela Resumo:

| Parâmetro | Influência na Fundição de Invar 36 | Impacto do Pré-aquecimento a 800 °C |

|---|---|---|

| Taxa de Resfriamento | Altas taxas causam solidificação rápida | Significativamente reduzida; permite resfriamento controlado |

| Gradiente Térmico | Grandes lacunas causam efeitos de têmpera | Minimizado; previne congelamento imediato do metal |

| Vazios Internos | Causados por metal que não se assenta | Eliminados; garante estrutura de lingote densa e uniforme |

| Integridade de Laminação | Vazios levam a fraturas durante a conformação | Previne rachaduras de laminação durante o processamento posterior |

| Densidade Estrutural | Crítico para desempenho mecânico | Maximizada; garante solidez para aplicações de alta tensão |

Otimize Sua Precisão de Fundição com KINTEK

Alcançar o ambiente térmico perfeito de 800 °C requer equipamentos de precisão que resistam a rigorosas demandas industriais. A KINTEK fornece fornos de alta temperatura, sistemas de vácuo e soluções CVD líderes na indústria, projetados especificamente para processamento de materiais avançados.

Se você está fundindo Invar 36 ou desenvolvendo ligas especializadas, nossa equipe de P&D especializada oferece fornos de laboratório e industriais personalizáveis para garantir que seus moldes atinjam os limites exatos de temperatura sempre. Evite defeitos e maximize seu rendimento de produção hoje.

Pronto para elevar seu processamento térmico?

Entre em contato com os especialistas da KINTEK hoje mesmo

Guia Visual

Referências

- Mehmet Kul, Markus Merkel. Minimum and Stable Coefficient of Thermal Expansion by Three-Step Heat Treatment of Invar 36. DOI: 10.3390/cryst14121097

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as vantagens do processo principal de usar um reator de micro-ondas? Maximize a velocidade e a eficiência na caracterização de laboratório

- Qual o papel de um sistema de simulação térmica de alta temperatura na dissolução de precipitados em aço?

- Como um forno de tratamento térmico de laboratório é usado para a cristalização de nanocristais de fluoreto? Otimizar o Controle da Microestrutura

- Como o processo de pré-oxidação afeta as ligas de alta temperatura? Melhorando a Integridade da Superfície para Craqueamento a Vapor

- Qual é a função de um reator catalítico de leito fixo em CHP ex situ? Otimize a qualidade do seu bio-óleo hoje

- Quais são os requisitos de equipamento para a sinterização de cerâmica o-LISO? Alcance precisão de 1050°C para alta condutividade

- Como funciona um evaporador rotativo na recuperação de lipídios brutos de sementes de algodão? Otimize sua extração de lipídios

- Como a calcinação em forno influencia a morfologia microscópica dos catalisadores de caulim? Aumenta a área superficial e a porosidade